Introdución

En el panorama actual de la fabricación, lograr una producción sin defectos es primordial en numerosas industrias, desde la automoción y la aeroespacial hasta la construcción y la fabricación.

En el caso de las superficies metálicas, incluso las pequeñas imperfecciones pueden afectar significativamente a la integridad estructural, el rendimiento del producto, la funcionalidad y la estética. En industrias como la automovilística y la aeroespacial, la detección de defectos superficiales es especialmente crítica, ya que cualquier desviación de los estándares considerados aceptables puede causar importantes riesgos para la seguridad. Para garantizar la calidad y seguridad de los productos, se emplean métodos de inspección robustos para identificar estas anomalías.

Este artículo explora diversas técnicas utilizadas para identificar estas anomalías, garantizando los más altos estándares de calidad y seguridad de los componentes metálicos.

Puntos Clave

- Superficies impecables: Garantizar componentes metálicos impecables es crucial en diversas industrias para mantener la integridad estructural, la funcionalidad y la estética.

- Técnicas de detección de defectos: Para detectar defectos en superficies metálicas se utilizan múltiples técnicas, como la inspección visual tradicional, las técnicas de realce de la luz y los métodos de ensayos no destructivos (END), como los ensayos por ultrasonidos, los ensayos radiográficos y los ensayos por corrientes de Foucault.

- Inspecciones mejores y más rápidas con AOI: los sistemas de inspección óptica automatizada (AOI) aprovechan las cámaras de alta resolución, la iluminación sofisticada y los algoritmos de software para lograr una inspección de superficies más rápida, objetiva y precisa en comparación con los métodos tradicionales.

- El papel de la inteligencia artificial (IA): La visión artificial y la IA desempeñan un papel cada vez más importante en la detección de defectos. La IA permite una mejora continua en la identificación de defectos, la reducción de falsas alarmas y la predicción de defectos potenciales para el mantenimiento preventivo.

- El futuro de la inspección de metales: Las nuevas tecnologías como la IA y el aprendizaje automático (ML) harán que la inspección de superficies metálicas sea aún más precisa y fiable. También se espera que la integración con otras tecnologías, como el escaneado 3D y la perfilometría láser, mejore la exhaustividad de las inspecciones de superficies.

- PRiiMe de Controlar: Para mejorar la eficiencia y la precisión del proceso de control de calidad mediante la identificación exacta de los defectos superficiales en los segmentos de pistón, Controlar ha desarrollado PRiiMe, un sistema de visión de inspección automática capaz de manipular con éxito segmentos de diferentes tamaños.

El Poder de la Inspección: Técnicas para Detectar Defectos en Superficies Metálicas

Mantener la integridad de las piezas metálicas es crucial en numerosas industrias, y se calcula que representará un mercado mundial de 5.900 millones de dólares en 2028. Se emplean métodos de inspección robustos para identificar defectos superficiales y subsuperficiales.

He aquí un desglose de los diferentes enfoques:

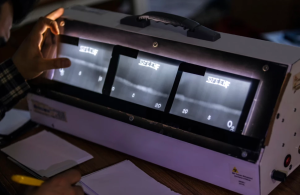

1. Inspección Visual Tradicional

El ojo humano sigue siendo una herramienta fundamental. Inspectores formados examinan meticulosamente las superficies bajo una iluminación adecuada, buscando incoherencias como arañazos, grietas, abolladuras, decoloración o imperfecciones de textura.

Aunque ofrece ventajas en cuanto a rapidez y rentabilidad, la precisión de la inspección visual puede ser subjetiva y estar limitada por la fatiga humana y la resolución. Además, formar a nuevos inspectores para que alcancen el rendimiento de personal experimentado puede llevar varios meses.

2. Iluminar los Defectos

Varias técnicas mejoran la inspección visual manipulando la luz para resaltar las irregularidades de la superficie:

- Iluminación angular: Iluminar la superficie en un ángulo oblicuo acentúa las sombras, haciendo más visibles defectos como grietas y abolladuras.

- Iluminación difusa: Este método utiliza una fuente de luz amplia y uniforme para minimizar las sombras y proporcionar una visión general clara de la superficie para detectar defectos más grandes o variaciones de color.

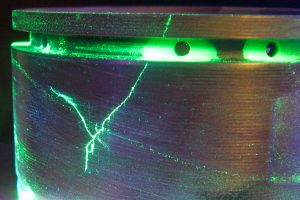

- Inspección por líquidos penetrantes fluorescentes (FPI): Un líquido fluorescente aplicado a la superficie se filtra en grietas y hendiduras. Cuando se expone a la luz ultravioleta, el material fluorescente brilla, revelando la ubicación y el tamaño de los defectos.

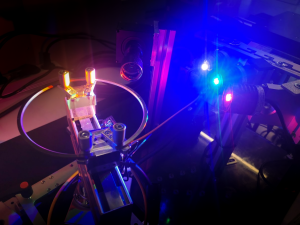

- Iluminación RGB: El uso de iluminación de tres colores (rojo, verde y azul) mejora la flexibilidad del sistema. Las luces de distintos colores realzan piezas con características diferentes (de distintos colores o superficies). Además, estas tres luces pueden combinarse para obtener nuevos colores, lo que hace que el sistema sea más flexible.

Las técnicas de iluminación ofrecen una forma rentable de mejorar las inspecciones visuales, pero tienen limitaciones. Estas técnicas pueden no detectar todos los tipos de defectos y ser propensas a interpretaciones subjetivas por parte de los inspectores.

3. Más Allá de la Superficie: Ensayos no Destructivos (END)

Para un análisis más exhaustivo, las técnicas de END profundizan más para detectar defectos subsuperficiales:

- Pruebas ultrasónicas (UT): Se transmiten ondas sonoras de alta frecuencia a través del metal. Defectos como grietas, huecos e inclusiones alteran el patrón de las ondas sonoras, lo que permite su detección y caracterización.

- Pruebas radiográficas (RT): Se utilizan rayos X o rayos gamma para crear una imagen de la estructura interna del metal. Los defectos aparecen como zonas con densidades diferentes en comparación con el material circundante.

- Ensayo por corrientes de Foucault (ECT): Una sonda magnetizada genera corrientes de Foucault dentro del metal. La presencia de defectos altera el flujo de las corrientes de Foucault, que pueden ser detectadas por la sonda, indicando la localización y el tipo de defecto.

Las técnicas de ensayos no destructivos (END) son inestimables para revelar defectos ocultos y ofrecen información crucial para aplicaciones específicas. Sin embargo, los ensayos no destructivos pueden requerir muchos recursos, equipos especializados, personal cualificado y una inversión de tiempo considerable. Además, algunos métodos de END pueden no ser adecuados para todos los tipos de materiales o variedades de defectos.

El Auge de la Automatización y las Técnicas Avanzadas

La integración de la automatización y las tecnologías avanzadas está revolucionando la inspección de superficies metálicas. Si bien las técnicas tradicionales, como la inspección visual y los ensayos no destructivos (NDT), siguen siendo herramientas valiosas, la Inspección Óptica Automatizada (AOI) ofrece una ventaja significativa al combinar velocidad, precisión y capacidades de análisis de datos, lo que permite:

-

Detección temprana de defectos: Identificar defectos en las primeras etapas del proceso de fabricación minimiza el desperdicio de materiales y los costos de reprocesado.

-

Mejora del control de calidad: Garantiza una calidad de producto uniforme y reduce el riesgo de que productos defectuosos lleguen a los clientes.

-

Optimización del proceso: La recopilación y el análisis de datos de los sistemas AOI ayudan a identificar áreas de mejora en el proceso de fabricación para minimizar la aparición de defectos.

4. Inspección Óptica Automatizada (AOI)

Los sistemas AOI utilizan cámaras de alta resolución y sofisticadas técnicas de iluminación para capturar imágenes detalladas de las superficies metálicas. A continuación, estas imágenes son analizadas por algoritmos de software entrenados para identificar defectos específicos, lo que ofrece varias ventajas sobre los métodos tradicionales:

- Objetividad: Los sistemas AOI proporcionan resultados objetivos y fiables, reduciendo la subjetividad humana y las incoherencias.

- Rapidez: Los sistemas AOI pueden inspeccionar superficies mucho más rápido que los inspectores humanos, lo que mejora el rendimiento de la producción.

- Precisión: Los sistemas AOI pueden detectar defectos más pequeños y sutiles que los que percibe el ojo humana.

- Recopilación de datos: Los sistemas AOI generan datos detallados sobre los tipos y ubicaciones de los defectos, lo que permite una mejora continua del proceso y estrategias de mantenimiento preventivo.

- Reducción de los costes de mano de obra: Estos sistemas automatizados reducen la dependencia de la mano de obra para las tareas de inspección.

5. Visión Artificial e Inteligencia Artificial (IA)

Los sistemas de visión artificial, equipados con cámaras de alta resolución y potentes algoritmos de procesamiento de imágenes, pueden analizar grandes áreas de forma rápida y coherente, identificando defectos con gran precisión. Además, la IA se está empleando para entrenar algoritmos en vastos conjuntos de datos de imágenes de defectos, lo que les permite reconocer incluso anomalías sutiles que podrían escapar a los inspectores humanos. Las ventajas incluyen:

- Aprendizaje y adaptación: Los algoritmos de ML pueden mejorar continuamente su capacidad para identificar defectos nuevos y complejos.

- Reducción de falsos positivos: La IA puede filtrar variaciones irrelevantes en la textura de la superficie, minimizando las falsas alarmas.

- Predicción de defectos: Mediante el análisis de datos históricos, la IA puede predecir la posible aparición de defectos, lo que permite el mantenimiento preventivo y los ajustes del proceso.

PRiiMe: Sistema de Visión de Inspección Automática de Controlar para la Detección de Defectos en Anillos de Pistón

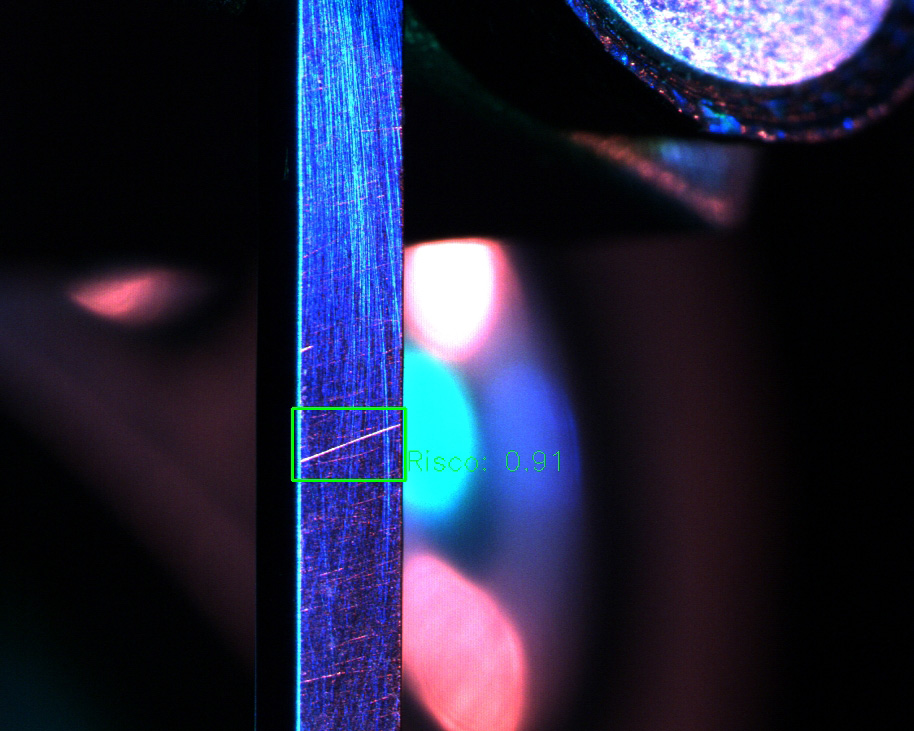

Controlar, en colaboración con MAHLE y CCG, desarrolló PRiiMe (Piston Rings intelligent inspection Machine), una máquina diseñada para detectar automáticamente defectos en anillos de pistón con el objetivo de automatizar completamente su proceso de inspección, un componente crítico en los motores de vehículos.

PRiiMe tiene la capacidad de manejar anillos de pistón de diferentes dimensiones y detectar sus defectos en tiempo real, mejorando así la eficiencia de producción y la calidad del producto final.

Los componentes clave del sistema incluyen una máquina con una mesa rotativa que manipula el anillo para la inspección, un sistema de visión con cámaras de alta resolución para la captura de imágenes y un software para el análisis de defectos y gestión de datos. Este software no solo identifica defectos, sino que también permite la visualización y el análisis de datos, ayudando a los fabricantes a identificar tendencias y mejorar los procesos de producción.

Puntos Clave de PRiiMe:

- Mejora del control de calidad: Automatiza el proceso de inspección, haciéndolo más consistente y fiable que la inspección humana. Esto reduce el número de anillos de pistón defectuosos que llegan a los motores, lo que, dado el papel crítico de los pistones en los motores de combustión, se traduce en una mayor seguridad en carretera.

- Reducción de costos: La automatización del proceso de inspección ahorra tiempo y dinero a los fabricantes al eliminar la necesidad de inspectores humanos.

- Tiempos de inspección más rápidos: Con un tiempo de ciclo de aproximadamente 5-6 segundos, el sistema puede inspeccionar anillos mucho más rápido que un inspector humano, mejorando así la eficiencia de producción.

- Análisis de datos para mejorar la producción: El sistema recopila datos sobre los defectos detectados, lo que permite identificar tendencias y optimizar el proceso de fabricación.

El Futuro de la Inspección de Superficies Metálicas

El futuro de la inspección de superficies metálicas parece prometedor. Los avances en IA y ML mejorarán aún más la precisión y la velocidad de detección de defectos. Además, la integración con otras tecnologías como el escaneado 3D y la perfilometría láser permitirá inspecciones de superficies aún más exhaustivas. Estas son algunas tendencias clave en el horizonte:

- Sistemas de autoaprendizaje: Los sistemas AOI serán más autónomos y aprenderán continuamente de los datos de inspección en tiempo real para mejorar la clasificación de los defectos.

- Corrección de defectos en tiempo real: La integración con sistemas robóticos podría permitir la corrección de defectos en tiempo real durante el proceso de fabricación.

- Mantenimiento predictivo: Los datos de AOI se utilizarán para predecir el desgaste de los equipos, lo que permitirá un mantenimiento proactivo para minimizar el tiempo de inactividad.

Al adoptar un enfoque múltiple que combina métodos tradicionales, técnicas END y sistemas automatizados avanzados con IA y ML, los fabricantes pueden lograr un control de calidad superior para las superficies metálicas, lo que en última instancia conduce a un proceso de producción más eficiente y rentable.

Conclusión

En las empresas Controlar somos conscientes del papel fundamental que desempeñan los componentes metálicos sin defectos en diversos sectores. Incluso las pequeñas imperfecciones pueden afectar significativamente a la integridad estructural, la funcionalidad y la estética de un componente. Por ello, los métodos avanzados de detección de defectos son cruciales para garantizar los más altos estándares de calidad y seguridad.

Este artículo explora las limitaciones de las técnicas tradicionales y destaca el valor de enfoques innovadores como la automatización.

Avances como la integración del aprendizaje automático encierran un inmenso potencial para mejorar aún más estas capacidades. Al perfeccionar continuamente estas tecnologías, Controlar se mantiene a la vanguardia para garantizar los más altos estándares de calidad y seguridad de los componentes metálicos en diversas industrias.