Introdução

Alcançar uma produção sem defeitos é crucial em diversos setores, desde o automóvel e aeroespacial até a construção civil e indústria fabril.

No que toca às superfícies metálicas, mesmo pequenas imperfeições podem afetar significativamente a integridade estrutural, o desempenho do produto, a funcionalidade e a estética. Em indústrias como a automóvel e aeroespacial, a deteção de defeitos é particularmente crítica, pois qualquer desvio dos padrões aceitáveis pode causar riscos de segurança graves. Para garantir a qualidade e a segurança dos produtos, são empregues métodos de inspeção criteriosos para identificar essas anomalias.

Este artigo explora as várias técnicas utilizadas para identificar essas anomalias, garantindo os mais elevados padrões de qualidade e segurança dos componentes metálicos.

Pontos Chave

- Superfícies sem defeitos: Garantir componentes metálicos sem defeitos é crucial em várias indústrias para manter a integridade estrutural, funcionalidade e estética.

- Técnicas de deteção de defeitos: São utilizadas várias técnicas para detetar defeitos em superfícies metálicas, incluindo inspeção visual tradicional, técnicas de iluminação e métodos de ensaio não destrutivo (NDT) como ultrassons, radiografia e correntes de Foucault.

- Inspeções aprimoradas com AOI: Sistemas de Inspeção Óptica Automática (AOI) utilizam câmaras de alta resolução, iluminação sofisticada e algoritmos de software para realizar inspeções de superfície mais rápidas, objetivas e precisas em comparação com métodos tradicionais.

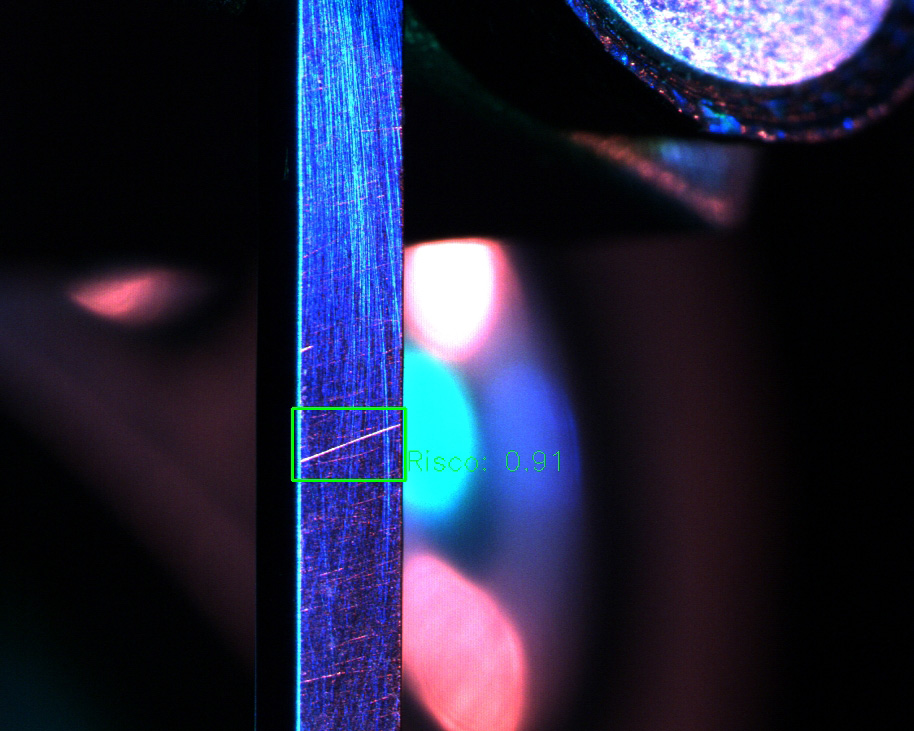

- O papel da Inteligência Artificial (IA): Visão artificial e IA estão a desempenhar um papel cada vez mais importante na deteção de defeitos. A IA permite uma melhoria contínua na identificação de defeitos, redução de falsos alarmes e previsão de potenciais defeitos para manutenção preventiva.

- O futuro da inspeção de metais: Novas tecnologias como IA e Aprendizagem Automática (ML) são responsáveis por tornar a inspeção de superfícies metálicas ainda mais precisa e fiável. A integração com outras tecnologias como a digitalização 3D e a perfilometria a laser também melhorará a abrangência das inspeções de superfícies.

- O sistema PRiiMe da Controlar: Para melhorar a eficiência e a precisão do processo de controlo de qualidade na identificação de defeitos de superfície em segmentos de pistão, a Controlar desenvolveu o PRiiMe, um sistema de visão de inspeção automática capaz de manipular segmentos de diferentes tamanhos.

O Poder da Inspeção - Técnicas para Detetar Defeitos em Superfícies Metálicas

Manter a integridade das peças metálicas é crucial em diversas indústrias, estimando-se que seja um mercado global de 5,9 mil milhões de dólares até 2028 (em inglês). São utilizados métodos de inspeção criteriosos para identificar defeitos de superfície e subsuperfície. Aqui está um resumo das diferentes abordagens:

1. Inspeção Visual Tradicional

O olho humano continua a ser uma ferramenta fundamental. Inspetores treinados examinam meticulosamente as superfícies sob iluminação adequada, procurando inconsistências como riscos, fissuras, amolgadelas, descoloração ou imperfeições na textura.

Embora ofereça vantagens em termos de rapidez e custo, a precisão da inspeção visual pode ser subjetiva e limitada pela fadiga do inspetor e resolução do olho. Além disso, treinar novos inspetores para que consigam alcançar um desempenho similar ao de operadores experientes pode levar vários meses.

2. Iluminação dos Defeitos

Várias técnicas melhoram a inspeção visual ao manipular a luz para destacar irregularidades na superfície:

- Iluminação em Ângulo: Iluminar a superfície num ângulo oblíquo acentua as sombras, o que torna os defeitos como fissuras e amolgadelas mais visíveis.

- Iluminação Difusa: Este método utiliza uma fonte de luz ampla e uniforme para minimizar sombras e proporcionar uma visão mais clara da superfície, permitindo a deteção de defeitos maiores ou variações de cor.

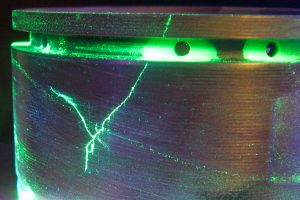

- Inspeção por Líquido Penetrante Fluorescente (FPI): Um líquido fluorescente que é aplicado na superfície penetra em fissuras e fendas. Quando exposto a luz ultravioleta, o material fluorescente brilha, revelando a localização e o tamanho dos defeitos.

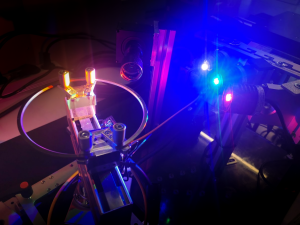

- Iluminação RGB: O uso de iluminação em três cores (vermelho, verde e azul) torna o sistema mais flexível. Luzes de cores diferentes realçam peças com características diferentes (de cores ou superfícies distintas). Além disso, essas três luzes podem ser combinadas para obter novas cores, tornando o sistema mais flexível.

Técnicas de iluminação de baixo custo como estas possibilitam a melhoria das inspeções visuais, mas têm limitações. Estas técnicas podem não detetar todos os tipos de defeitos e podem ser suscetíveis à interpretação subjetiva por parte dos inspetores.

3. Para Além da Superfície: Ensaios Não Destrutivos (NDT)

Para uma análise mais abrangente, técnicas NDT permitem que sejam feitos ensaios mais profundos para detetar defeitos subsuperficiais:

- Teste Ultrassónico (UT): Ondas sonoras de alta frequência são transmitidas através do metal. Defeitos como fissuras, cavidades e inclusões perturbam o padrão das ondas sonoras, permitindo a deteção e caracterização destes defeitos.

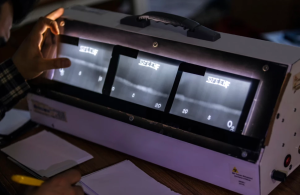

- Teste Radiográfico (RT): Raios-X ou gama são usados para criar uma imagem da estrutura interna do metal. Os defeitos aparecem como áreas com densidades diferentes em comparação com o material circundante.

- Teste de Correntes de Foucault (ECT): Uma sonda magnetizada gera correntes de Foucault dentro do metal. A presença de defeitos altera o fluxo das correntes, que podem ser detetadas pela sonda, indicando a localização e o tipo de defeito.

As técnicas de ensaio não destrutivo (NDT) são inestimáveis para revelar defeitos ocultos, e oferecem insights cruciais para aplicações específicas. No entanto, as técnicas NDT podem ser exigentes em termos de recursos, sendo necessários equipamentos especializados, pessoal treinado e um investimento significativo de tempo. Além disso, alguns métodos NDT podem não ser adequados para todos os tipos de materiais ou variedades de defeitos.

A Ascensão da Automação e Técnicas Avançadas

A integração de automação e tecnologias avançadas está a revolucionar a inspeção de superfícies metálicas. Enquanto técnicas tradicionais como inspeção visual e NDT continuam a ser ferramentas valiosas, a Inspeção Óptica Automática (AOI) oferece uma vantagem significativa ao combinar velocidade, precisão e capacidades de análise de dados permitindo a:

- Deteção Precoce de Defeitos: Identificar defeitos no início do processo de fabricação minimiza desperdícios de materiais e custos de retrabalho.

- Melhoria do Controlo de Qualidade: Garantir que a qualidade do produto seja consistente e reduzir o risco de que produtos defeituosos cheguem aos clientes.

- Otimização do Processo: Recolher e analisar dados de sistemas AOI ajuda a identificar áreas de melhoria no processo de fabricação para minimizar a ocorrência de defeitos.

4. Inspeção Óptica Automática (AOI)

Os sistemas AOI utilizam câmaras de alta resolução e técnicas de iluminação sofisticadas para capturar imagens detalhadas de superfícies metálicas. Estas imagens são então analisadas por algoritmos de software treinados para identificar defeitos específicos, oferecendo várias vantagens sobre os métodos tradicionais:

- Objetividade: Os sistemas AOI fornecem resultados objetivos e fiáveis, reduzindo a subjetividade e inconsistências humanas.

- Rapidez: Os sistemas AOI podem inspecionar superfícies significativamente mais rápido do que inspetores humanos.

- Precisão: Os sistemas AOI podem detetar defeitos menores e mais subtis, defeitos esses que não são percetíveis ao olho humano.

- Recolha de Dados: Os sistemas AOI geram dados detalhados sobre os tipos e localizações de defeitos, permitindo a melhoria contínua dos processos e estratégias de manutenção preventiva.

- Redução de Custos de Mão-de-Obra: Estes sistemas automatizados reduzem a dependência de mão-de-obra manual para tarefas de inspeção.

5. Visão Artificial e Inteligência Artificial (IA)

Os sistemas de visão artificial, equipados com câmaras de alta resolução e poderosos algoritmos de processamento de imagem, podem analisar grandes áreas rapidamente e de forma consistente, permitindo a identificação de defeitos com alta precisão. Além disso, a IA está a ser empregada para treinar algoritmos em vastos conjuntos de dados de imagens de defeitos, permitindo-lhes reconhecer anomalias subtis que poderiam escapar aos inspetores humanos. Os benefícios incluem:

- Aprendizagem e Adaptação: Os algoritmos de ML podem melhorar continuamente a sua capacidade de identificar novos e complexos defeitos.

- Redução de Falsos Positivos: A IA pode filtrar variações irrelevantes na textura da superfície, minimizando falsos alarmes.

- Defeitos Preditivos: Ao analisar dados históricos, a IA pode prever a ocorrência potencial de defeitos, permitindo a manutenção preventiva e ajustes no processo.

PRiiMe: Sistema de Inspeção Automática de Defeitos em Segmentos de Pistão da Controlar

A Controlar, em conjunto com a MAHLE e o CCG, desenvolveu o PRiiMe (Máquina Inteligente de Inspeção de Segmentos de Pistão), uma máquina projetada para detetar automaticamente defeitos em segmentos de pistão, com o objetivo de automatizar totalmente o processo de inspeção desses componentes, essenciais para o motor de um veículo.

O PRiiMe tem a capacidade de lidar com segmentos de pistão de diferentes dimensões e detetar potenciais defeitos em tempo real, de forma a garantir a melhoria da eficiência de produção e aumentar a qualidade do produto final.

Os principais componentes do sistema incluem uma máquina com um prato rotativo que manobra o segmento para inspeção, um sistema de visão com câmaras de alta resolução para captura de imagens e software para análise de defeitos e gestão de dados. Este software não só identifica defeitos, como também facilita a visualização e análise dos dados, permitindo aos fabricantes identificar tendências e melhorar os processos de produção.

Pontos-Chave do PRiiMe:

- Melhoria do Controlo de Qualidade: O sistema automatiza o processo de inspeção, tornando-o mais consistente e fiável do que a inspeção humana. Isto pode ajudar a reduzir o número de segmentos de pistão defeituosos que chegam aos motores. Considerando a importância dos pistões para o funcionamento dos motores de combustão, isto traduz-se numa maior segurança para os veículos em circulação.

- Redução de Custos: A automação da inspeção pode poupar tempo e dinheiro aos fabricantes, eliminando a necessidade de inspetores humanos.

- Tempos de Inspeção mais Rápidos: Com um tempo de ciclo de aproximadamente 5-6 segundos, o sistema pode inspecionar segmentos muito mais rápido, comparativamente com inspetores humanos, o que melhora a eficiência da produção.

- Análise de Dados para Melhoria da Produção: O sistema recolhe dados sobre os defeitos encontrados, que podem ser usados para identificar tendências e melhorar o processo de fabricação.

O Futuro da Inspeção de Superfícies Metálicas

O futuro da inspeção de superfícies metálicas é promissor. Avanços em IA e ML contribuirão para a melhoria na precisão e velocidade na deteção de defeitos. Além disso, a integração com outras tecnologias, como digitalização 3D e perfilometria a laser, permitirá inspeções de superfície ainda mais abrangentes. Aqui estão algumas tendências-chave:

- Sistemas de Auto-aprendizagem: Os sistemas AOI tornar-se-ão mais autónomos, aprendendo continuamente com dados de inspeção em tempo real para melhorar a classificação de defeitos.

- Correção de Defeitos em Tempo Real: A integração com sistemas robóticos pode permitir a correção de defeitos em tempo real durante o processo de fabricação.

- Manutenção Preditiva: Os dados AOI serão usados para prever o desgaste de equipamentos, permitindo a manutenção proativa para minimizar o tempo de inatividade.

Ao adotar uma abordagem multidisciplinar que combina métodos tradicionais, técnicas NDT e sistemas automatizados avançados com IA e ML, os fabricantes podem garantir um controlo de qualidade superior para superfícies metálicas, resultando num processo de produção mais eficiente e económico.

Conclusão

Na Controlar, não subestimamos a importância dos componentes metálicos sem defeitos e do papel que estes desempenham nas várias indústrias. Mesmo pequenas imperfeições podem afetar significativamente a integridade estrutural, funcionalidade e estética de um componente. É por isso que métodos avançados de deteção de defeitos são cruciais para garantir os mais elevados padrões de qualidade e segurança.

Este artigo explora as limitações das técnicas tradicionais e destaca o valor de abordagens inovadoras como a automação. O nosso projeto de I&D+i sobre inspeção visual automatizada de segmentos de pistão exemplifica perfeitamente as vantagens da utilização de novas tecnologias na inspeção de superfícies metálicas. Este sistema oferece inspeções mais rápidas, precisas e consistentes, abrindo caminho para o futuro da inspeção de superfícies metálicas.

Avanços como a integração de machine learning têm um enorme potencial para contribuir para a melhoria destas capacidades. A Controlar, graças ao seu compomisso com o investimento contínuo no desenvolvimento e aplicação destas tecnologias, consegue garantir os mais altos padrões de qualidade e segurança para componentes metálicos nas várias indústrias e aplicações.