Battery Management System

Introdução

A transição energética e a crescente adoção da mobilidade elétrica têm impulsionado o desenvolvimento de soluções cada vez mais sofisticadas para armazenamento e gestão de energia. No centro deste ecossistema estão os sistemas de baterias, cuja segurança, fiabilidade e desempenho dependem fortemente da forma como são monitorizados e controlados. Neste contexto, os Battery Management Systems (BMS) assumem um papel central, não apenas na proteção das células e na otimização do seu ciclo de vida, mas também na garantia do funcionamento seguro e eficiente do veículo elétrico como um todo.

A crescente complexidade das arquiteturas das baterias, aliada à diversidade de químicas, configurações e requisitos legais, coloca desafios significativos à validação e teste dos BMS em ambiente de produção. Este artigo explora os fundamentos das baterias e dos BMS, as suas arquiteturas e funcionalidades principais, e os desafios inerentes à sua validação industrial. No final são apresentadas soluções desenvolvidas e implementadas em chão de fábrica pela Controlar para responder às exigências do setor automóvel e da mobilidade elétrica, tal como um sistema inovador para apoio ao desenvolvimento e teste de BMSs que está ainda em desenvolvimento.

Armazenamento de energia

Nos últimos anos, tem-se verificado um crescimento significativo no desenvolvimento e aplicação de soluções de armazenamento de energia elétrica, impulsionado principalmente pela transição energética e pela crescente eletrificação dos transportes. A mobilidade elétrica, que inclui veículos automóveis, soluções de micromobilidade, aplicações navais e aeroespaciais, tem sido um dos principais motores deste avanço. Paralelamente, a maior penetração de fontes de energia renovável na matriz energética tem vindo a gerar uma necessidade crescente de sistemas de armazenamento estacionário, tanto para aplicações residenciais como industriais.

Baterias

As baterias são constituídas por um conjunto de células, que por sua vez são sistemas eletroquímico compostos por ânodo, cátodo e eletrólito. A configuração e os materiais utilizados nestes componentes definem o tipo de bateria, determinando características como densidade energética, curvas de carga/descarga, segurança, vida útil, resistência interna e comportamento térmico.

As baterias de iões de lítio (Li-ion) são atualmente as mais utilizadas em aplicações móveis e portáteis, devido à sua elevada densidade energética, ciclo de vida relativamente longo e bons níveis de eficiência energética. O funcionamento baseia-se na migração de iões de lítio entre os elétrodos durante os ciclos de carga e descarga. Existem diversos subtipos de baterias Li-ion, nomeadamente NMC, LFP ou NCA, entre outros, diferenciando-se pela composição química do cátodo e pelas respetivas características de desempenho (p.ex. segurança térmica, corrente máxima de descarga, custo).

As baterias de chumbo, embora tecnologicamente mais antigas, continuam a ser largamente utilizadas em aplicações estacionárias devido à sua robustez e baixo custo. Estas têm um ciclo de vida prolongado em modo de flutuação (sofrendo carga e descarga constantemente), pois, devido à sua composição química, o processo de carga-descarga é essencialmente reversível, não havendo perdas, sendo energeticamente eficiente. No entanto, têm uma baixa densidade de energia e energia específica, o que as torna extremamente pesadas e volumosas.

As baterias de iões de sódio (Na-ion) surgem como uma alternativa promissora, ainda em fase de desenvolvimento, com vantagens em termos de abundância e sustentabilidade da matéria-prima (proveniente da água salgada). Embora apresentem, atualmente, uma densidade energética inferior às de lítio, as expectativas de evolução tecnológica apontam para uma melhoria significativa nos próximos anos, especialmente para aplicações estacionárias e de média tensão.

Arquitetura e funcionamento das baterias

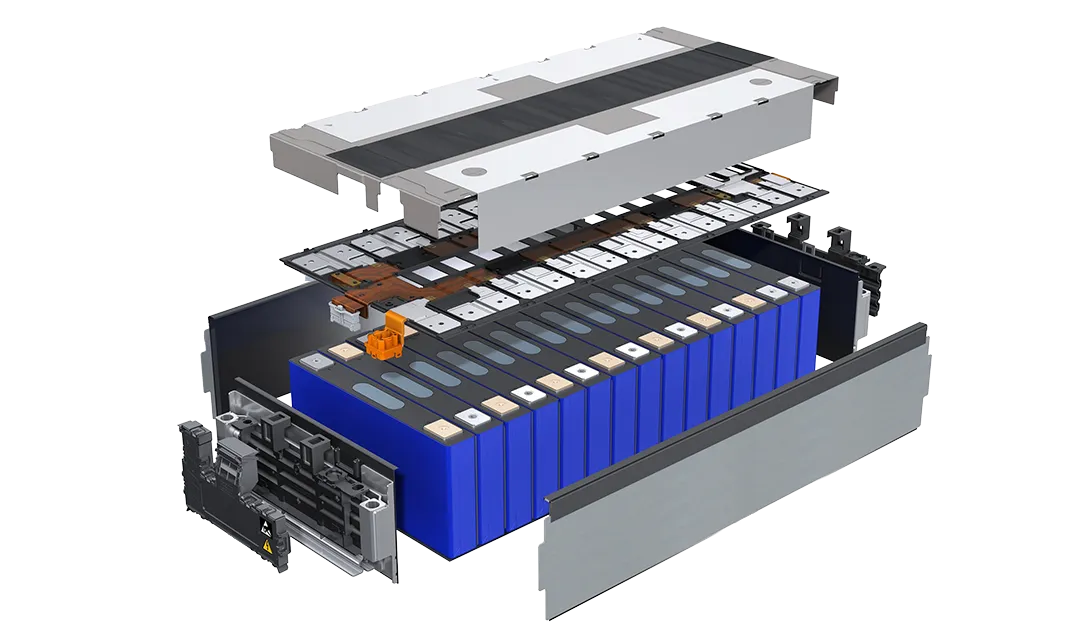

A maioria das baterias modernas é construída de forma modular. As células são ligadas em série e/ou paralelo para atingir a tensão e a capacidade desejadas, formando módulos. Estes módulos integram sensores, sistemas de proteção térmica e elétrica, e são organizados em packs, normalmente encapsulados com sistemas de arrefecimento passivo ou ativo. Esta abordagem modular permite uma maior flexibilidade, facilidade de manutenção e grande escalabilidade dos sistemas.

Durante a operação, cada célula exibe um comportamento ligeiramente diferente, influenciado por fatores como temperatura, resistência interna, envelhecimento ou variações de fabrico. Esta heterogeneidade pode conduzir a desequilíbrios entre células (em tensão, carga ou temperatura), com impacto direto na eficiência global do sistema e na sua durabilidade. Para mitigar estes efeitos, são utilizados sistemas de monitorização e controlo dedicados, denominados de Battery Management Systems (BMS), cuja função é garantir a operação segura, eficiente e equilibrada do conjunto.

Os battery management system: Função Topologias Teste Automação

O Battery Management System (BMS) é o subsistema eletrónico responsável pela supervisão e controlo do funcionamento de um conjunto de células de bateria, sendo essencial para garantir a segurança, fiabilidade e desempenho de qualquer sistema de armazenamento eletroquímico. A sua presença é indispensável em aplicações onde a operação segura e eficiente de baterias é crítica, desde veículos elétricos até sistemas estacionários de armazenamento de energia.

Tal como explicado anteriormente, as baterias são compostas por múltiplas células conectadas em série e/ou paralelo. A variabilidade entre células e a sensibilidade destes componentes a condições de operação fora dos limites especificados tornam a gestão ativa imprescindível. O BMS atua precisamente nesse contexto, garantindo o cumprimento das seguintes funções técnicas:

Monitorização Contínua

O BMS realiza a leitura em tempo real de parâmetros elétricos e térmicos, como tensão de cada célula, corrente total e temperaturas críticas. Esta monitorização permite detetar desvios de comportamento, antecipar falhas e calcular grandezas derivadas como o State of Charge (SoC) e State of Health (SoH), essenciais para a gestão energética e preditiva do sistema.

Proteção e Segurança

Com base nos dados adquiridos, o BMS implementa mecanismos de proteção contra sobretensões, subtensões, sobrecorrentes, curto-circuitos e condições térmicas perigosas. Em caso de falha, o sistema atua diretamente em relés, contactores ou sistemas de controlo para interromper o funcionamento, evitando danos irreversíveis às células ou situações de risco para o utilizador.

Balanceamento das Células

Devido a pequenas diferenças de capacidade e resistência interna entre células, ocorre naturalmente um desequilíbrio de carga ao longo do tempo. O BMS executa o balanceamento ativo ou passivo, redistribuindo energia entre células para garantir que todas operam dentro dos mesmos limites, maximizando a eficiência e a vida útil do pack.

Comunicação e Integração no Sistema

O BMS comunica com sistemas externos (como unidades de controlo do veículo, inversores ou sistemas de carregamento) através de protocolos robustos (ex: CAN, LIN, UART, Ethernet). Esta integração permite a gestão coordenada da potência, controlo térmico, registo de dados para diagnóstico remoto e conformidade com normas de segurança funcional (ex: ISO 26262 no setor automóvel).

Internamente, os BMS são sistemas distribuídos, compostos por diversos módulos especializados. Um dos principais blocos funcionais são os Cell Monitoring Controllers (CMC), unidades eletrónicas responsáveis pela medição direta dos parâmetros de cada grupo de células. Cada CMC integra ADCs de elevada precisão, circuitos de isolamento e frequentemente capacidades de balanceamento local. Estes CMCs comunicam com um controlador central, normalmente designado Main BMS Controller (ou BCU – Battery Control Unit), que gere a lógica global de controlo, faz a fusão dos dados dos CMCs, calcula estimativas como SoC e SoH, e emite comandos para dispositivos de proteção.

Um BMS pode adotar diferentes topologias, em função da complexidade do sistema, do número de células, da arquitetura do veículo ou aplicação, e dos requisitos de segurança e redundância. As quatro principais abordagens são:

Teste de BMS em ambiente produtivo

Garantir a funcionalidade dos BMS desde a linha de montagem é essencial para assegurar a segurança do utilizador final, a fiabilidade do produto e a conformidade com normas e especificações do setor. No entanto, testar BMSs em contexto de produção apresenta desafios técnicos e operacionais significativos.

Ao contrário dos testes realizados em laboratório, os testes em ambiente industrial requerem que todas as unidades produzidas sejam validadas de forma automatizada, eficiente e segura, dentro de tempos de ciclo compatíveis com a cadência da linha. Para isso, os sistemas de teste devem ser capazes de simular com precisão os sinais elétricos e protocolos de comunicação, garantindo consistência nos resultados. A variabilidade entre projetos de BMS, quer ao nível do número de células, arquitetura interna ou protocolo utilizado, implica a necessidade de plataformas de teste modulares e flexíveis, sem comprometer a rastreabilidade nem a standardização do processo.

A precisão, a repetibilidade e a segurança são fatores críticos neste contexto. Como os BMSs interagem com sensores analógicos e sinais de potência, é essencial que a simulação de tensões de célula, temperaturas e correntes seja feita com elevada exatidão. Pequenas imprecisões na simulação podem induzir falhas de diagnóstico ou desencadear atuações incorretas dos mecanismos de proteção. Além disso, a repetibilidade dos testes deve ser garantida para que cada unidade seja sujeita exatamente às mesmas condições, assegurando que o desempenho é validado de forma robusta e consistente.

Por outro lado, os requisitos de segurança funcional e elétrica impõem o uso de sistemas com isolamento galvânico, deteção de falhas e mecanismos de proteção contra erros de manipulação. Os testes típicos envolvem a emulação de tensões de célula e sensores de temperatura, a verificação dos canais de comunicação (como CAN ou UART) e a simulação de eventos anómalos (como por exemplo a desconexão de células, curto-circuitos ou temperaturas elevadas), de modo a validar a resposta do BMS face a situações críticas.

Este tipo de validação é essencial para garantir que cada BMS que sai da linha de produção cumpre todos os critérios de segurança, desempenho, calibração e fiabilidade exigidos por aplicações tão exigentes como a mobilidade elétrica.

Soluções de automação para testes de BMS e perspetivas futuras

Com vasta experiência em automação e teste industrial, a Controlar tem vindo a consolidar competências especializadas no desenvolvimento de soluções para validação funcional de módulos eletrónicos críticos associados à gestão de baterias, nomeadamente CMCs e BMSs completas. A empresa já implementou múltiplas linhas de teste em ambiente industrial, com particular destaque para três soluções tecnológicas representativas:

Linha Automática de Testes de BMS

A Controlar desenvolveu uma linha automática de testes para sistemas completos de BMS, concebida para ambientes industriais de elevada exigência. Esta solução permite realizar testes elétricos e funcionais a BMS, incluindo a simulação de condições reais de operação com recurso a cargas e fontes programáveis, simulação de falhas, verificação de comunicação CAN/LIN, e análise de comportamento do sistema em diferentes cenários.

O sistema foi concebido com foco na rastreabilidade total dos resultados e na deteção precoce de defeitos, permitindo validar o correto funcionamento de todos os módulos da BMS antes da sua integração final em packs de baterias para veículos elétricos. Esta abordagem garante conformidade com as especificações dos OEMs e suporta a escalabilidade da produção.

Linha de Teste, Impressão e Inspeção para CMC

Outra das soluções centra-se no teste automatizado de CMCs, assegurando a verificação funcional completa destes módulos, responsáveis pela monitorização elétrica e térmica das células. Um dos aspetos diferenciadores desta linha é a integração de um sistema de teste em câmara climática, permitindo a realização de ensaios sob diferentes condições térmicas.

Esta abordagem é crucial para validar o desempenho dos CMCs em cenários extremos de operação, garantindo o seu comportamento fiável em toda a gama de temperaturas prevista para aplicações automóveis. Durante o teste, são verificados parâmetros como a leitura e simulação de tensões das células, a monitorização de sensores de temperatura, e a comunicação com o sistema principal da BMS via CAN, assegurando conformidade com os requisitos funcionais e de segurança definidos pelos fabricantes.

Linha de Assemblagem e Teste Automatizada para CMC de Baterias de VE

Ainda outra solução que foi desenvolvida pela Controlar possibilita o teste funcional de CMCs. Esta solução permite realizar testes de fim de linha (EoL) com elevada cobertura funcional, focando-se na verificação de parâmetros críticos como a medição de tensão individual de células, deteção de falhas de isolamento, resposta do sistema a condições anómalas e validação dos mecanismos de comunicação com a BMS.

A estação é capaz de simular múltiplos sensores e células, com variação dinâmica de valores de tensão e temperatura, além de monitorizar em tempo real as respostas dos CMCs através de interfaces de comunicação CAN.

BaterryMirror

Paralelamente, encontra-se em desenvolvimento uma solução inovadora da Controlar (BatteryMirror), que permitirá a emulação de células de baterias, de forma a facilitar o teste de BMSs (e outros módulos) com maior realismo e flexibilidade. O desenvolvimento desta solução está a ser financiada por fundos comunitários, e será lançada até ao final deste ano.

Esta solução irá permitir a simulação precisa de diferentes químicas de células, bem como a simulação de variações dinâmicas de temperatura, através de sensores emulados com comportamento térmico realista. Com a introdução de parâmetros fornecidos pelos fabricantes, específicos da química da célula a ser simulada, é possível configurar a bateria emulada de acordo com as especificações desejadas pelo utilizador. A arquitetura prevê também a capacidade de operar bidirecionalmente, ou seja, com possibilidade de absorver ou injetar corrente, viabilizando testes de resposta dinâmica e, em determinadas configurações, a recuperação de energia para a rede (regenerative testing). Este sistema representa uma abordagem inovadora, que combina precisão eletromecânica com inteligência de controlo, abrindo caminho para testes mais completos e sustentáveis em laboratório e em fim de linha.

Conclusão

Os BMSs são componentes cruciais na cadeia de valor da mobilidade elétrica, assegurando o funcionamento seguro, eficiente e durável das baterias. A sua crescente sofisticação, impulsionada por arquiteturas distribuídas, sensores integrados e algoritmos avançados de gestão, exige uma nova abordagem para validação em contexto industrial.

A experiência da Controlar no desenvolvimento de soluções de teste para módulos CMC e sistemas BMS completos reflete uma resposta clara aos desafios técnicos e operacionais do setor. Através da automação de testes, da integração de ensaios em diferentes condições ambientais e do desenvolvimento de ferramentas avançadas como o emulador de células em curso (BatteryMirror), a empresa posiciona-se como um parceiro tecnológico capaz de acompanhar a evolução das necessidades do mercado.

A capacidade de adaptar soluções às especificidades das diversas arquiteturas de BMS, aliada ao foco na precisão, segurança e escalabilidade, é essencial para garantir não só a conformidade com os mais exigentes requisitos de qualidade, mas também a aceleração da transição para a mobilidade elétrica em larga escala.