Limpieza y Mantenimiento de Tarimas de Transporte

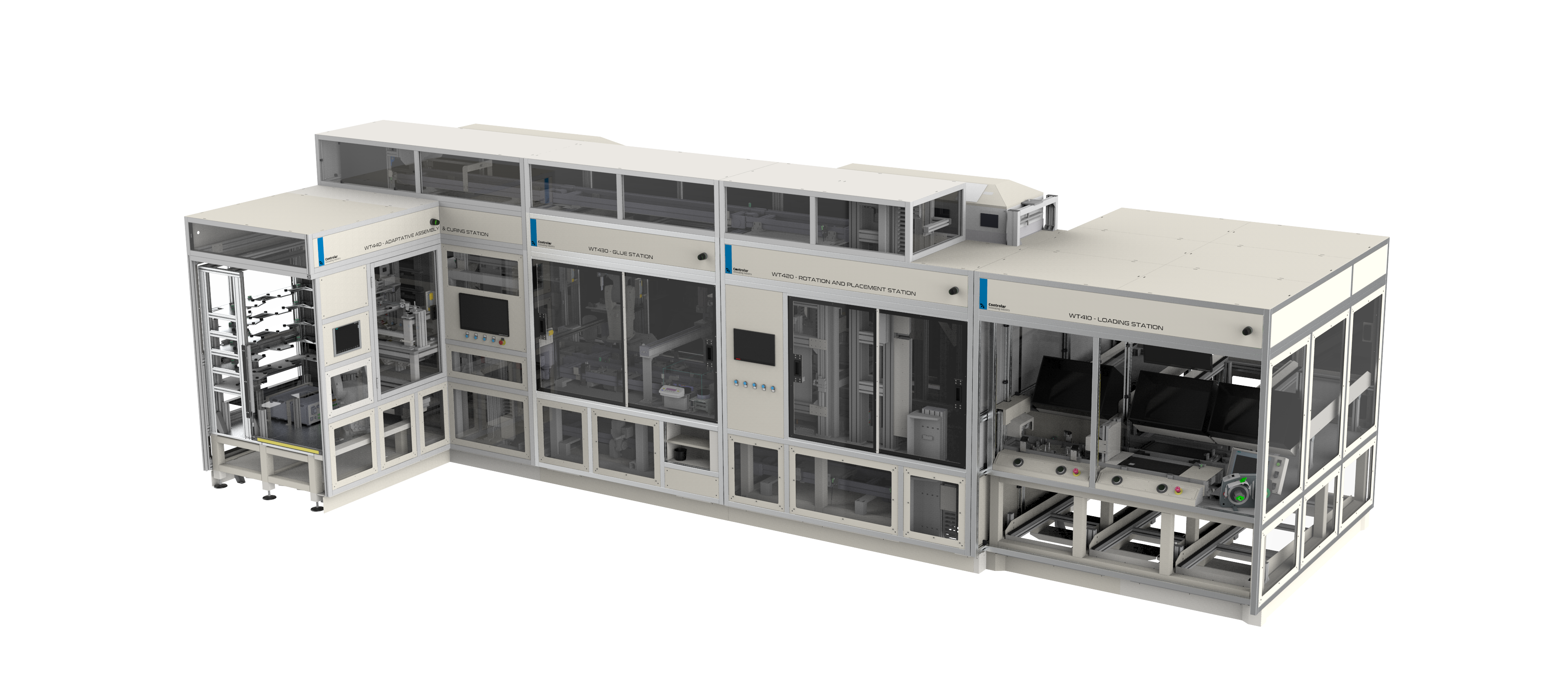

Línea de Ensamblaje Semiautomática para Displays Redondos

Capacidades

Aplicación de Adhesivo y Curado

Ensamblaje Automático y Medición

Atornillado, Fresado y Empaque

Características Destacadas

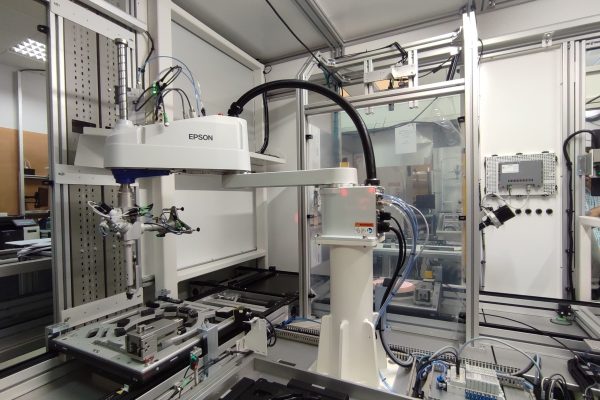

Montaje dinámico con cámaras de visión avanzadas y sistemas robóticos.

Múltiples procesos de ensamblaje complejo, minimizando la intervención humana.

Tratamiento con plasma en piezas de magnesio.

Aplicación precisa de adhesivo mediante tecnología avanzada de control de precisión.

Curado controlado por temperatura.

Atornillado automatizado para operaciones de ensamblaje eficientes.

Descripción General

Esta línea de ensamblaje semiautomática, de grandes dimensiones y alta complejidad, ha sido diseñada para satisfacer las necesidades específicas de un cliente Tier 1 en la industria del automóvil.

Ha sido desarrollada específicamente para la producción de pantallas OLED de alta calidad, permitiendo la aplicación semiautomática de la película de protección en displays de automoción, incluyendo variantes OLED y LCD.

Configuración de la Línea

La línea de ensamblaje está organizada en 14 estaciones de trabajo, siguiendo la secuencia óptima de operaciones para garantizar procesos de fabricación eficientes y precisos:

- Estación de Limpieza y Mantenimiento: se encarga de la limpieza y mantenimiento de los palés de transporte utilizados en la línea de producción, además de gestionar posibles retrabajos.

- Estaciones de Display y Presión: compuesta por tres máquinas donde se ensamblan los componentes en el display y se aplica presión para facilitar la activación del adhesivo.

- Estación de Aplicación de Adhesivo: realiza el ensamblaje de la estructura y el display mediante adhesión, incluyendo un tratamiento con plasma para mejorar la adherencia. El proceso consiste en aplicar el adhesivo en la estructura, alinearla con el display y fijarla correctamente.

- Estación de Curado: tras el proceso de adhesión, se aplica calor para acelerar el curado del adhesivo. Luego, el producto pasa por un ciclo de curado de 12 minutos antes de avanzar a la siguiente estación.

- Estación de Flash: dedicada al flashing y prueba de PCB.

- Pre-montaje Automático: permite retrabajos en piezas rechazadas. Incluye una zona de flashing, estación de fresado, sistema de prueba In-Circuit Test (ICT), un robot y una sección para la inserción de retrabajos. Funciona de manera automática sin necesidad de intervención de un operador durante el ciclo.

- Estación de Fresado: alimentación automática de PCBs, que son cortadas y separadas simultáneamente.

- Preparación de la Estructura: dedicada a la colocación de componentes en la estructura de la PCB.

- Estación de Ensamblaje de PCB: diseñada para montar la estructura de la PCB, la tapa de la PCB y conectar los cables planos.

- Estaciones de Atornillado: utilizadas para fijar la estructura de la PCB al display y la tapa de la PCB a la PCB.

- Estación de Medición: realiza la inspección y control de desgaste o daños en las cubiertas protectoras de los palés utilizados en el proceso de fabricación.

- Estación de Embalaje: funciona como una máquina independiente integrada en la línea de ensamblaje. Su objetivo es evaluar la calidad de las variantes DUT (OLED y LCD), aplicar una película protectora de forma semiautomática y garantizar el embalaje correcto de los productos.

Aplicaciones

Esta línea de ensamblaje automática ha sido desarrollada para cumplir con los altos estándares de la industria del automóvil, pero su diseño también la hace adecuada para otras industrias. Además, puede personalizarse para distintos tipos de productos que requieran ensamblaje de componentes.