Limpeza e Manutenção de Paletes de Transporte

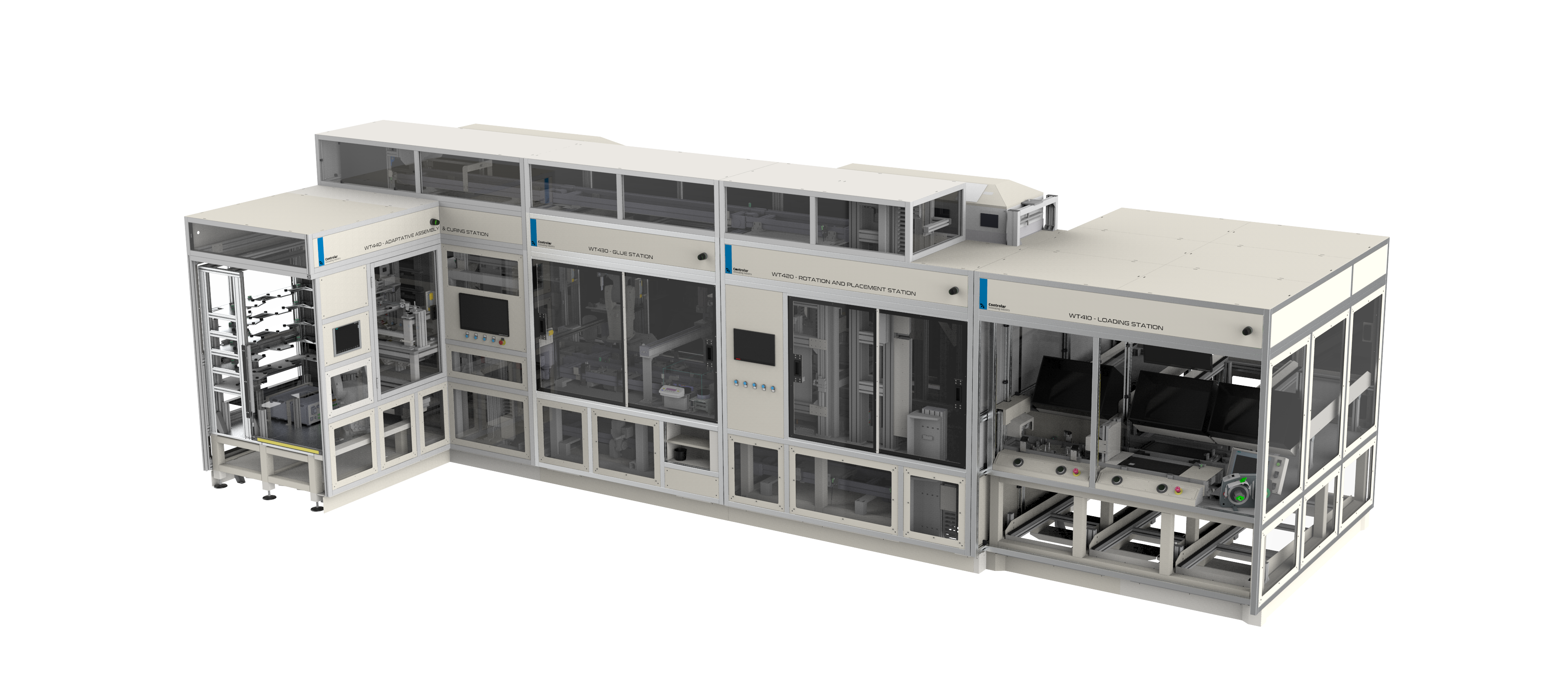

Linha de Assemblagem Semiautomática para Displays Redondos

Capacidades

Aplicação de Cola e Cura

Assemblagem Automática e Medição

Aparafusamento, Fresagem e Embalamento

Destaques

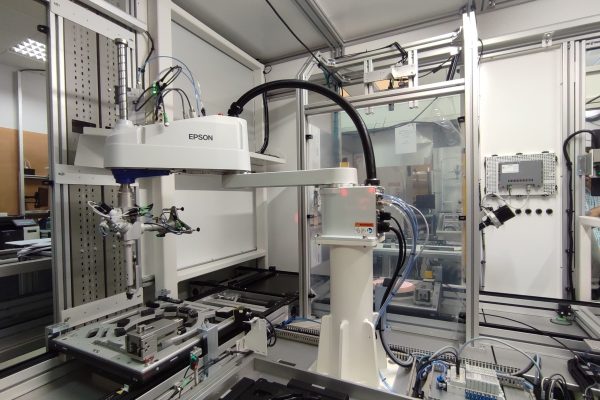

Montagem dinâmica com câmaras de visão avançada e sistemas de robots.

Múltiplos processos de assemblagem complexos minimizando a intervenção humana.

Tratamento com plasma em peças de magnésio.

Aplicação precisa e precisa de adesivo por meio de tecnologia avançada de controlo de precisão.

Cura controlada por temperatura.

Aparafusamento automatizado para operações de assemblagem eficientes.

Descrição

Esta Linha de Montagem Semiautomática de grandes dimensões e alto nível de complexidade foi projetada para atender às necessidades específicas de um cliente de Nível 1 na indústria automóvel.

Foi especialmente desenvolvida para produzir displays OLED de alta qualidade, nomeadamente para realizar a aplicação semiautomática do filme de proteção nos displays de automóveis, incluindo variantes OLED e LCD.

Configuração

A linha de montagem foi organizada em 14 estações de trabalho com base na sequência de operações, garantindo processos de fabrico eficientes e precisos:

- Estação de Limpeza e Manutenção: responsável pela limpeza e manutenção das paletes de transporte das peças utilizados na linha de produção e pelos retrabalhos, conforme necessário.

- Estações de Display e Pressão: nesta estação, dividida em três máquinas, procede-se à montagem dos componentes no display e à aplicação de pressão para facilitar a ativação da cola.

- Estação de Aplicação de Cola: responsável pela assemblagem da estrutura e display por colagem, incluindo a aplicação de tratamento a plasma para preparar a estrutura para a colagem. O processo envolve aplicar a cola na estrutura, alinhá-la com o display e colocá-la sobre o display.

- Estação de Cura: logo após o processo de colagem, é aplicado calor para acelerar o processo de cura da cola. O produto passa então por um período de cura de 12 minutos antes de ser encaminhado para a próxima estação.

- Estação de Flash: utilizada para flashing e teste de PCB.

- Pré-Montagem Automática: possibilita retrabalhos em peças rejeitadas. O sistema inclui a zona de Flash, estação de fresagem, sistema de teste In Circuit (ICT), um robot e uma seção para inserção de retrabalhos. Opera automaticamente sem exigir um operador durante o ciclo.

- Estação de Fresagem: alimentação automática de PCBs, que são cortados e separados simultaneamente.

- Preparação da Estrutura: dedicada a colocar componentes na estrutura da PCB.

- Estação de Montagem de PCB: projetada para montar a estrutura da PCB, tampa da PCB e conectar cabos aos cabos planos na PCB.

- Estações de Aparafusamento: para aparafusar a estrutura da PCB na estrutura do display e a tampa da PCB na PCB.

- Estação de Medição: realiza a medição e controle de desgaste ou danos nas coberturas de proteção (capas) dos paletes usados no processo de fabricação.

- Estação de Embalamento: opera como uma máquina independente integrada à linha de montagem. O seu propósito é avaliar a qualidade das variantes DUT de OLED e LCD, além de aplicar um filme protetor de forma semiautomática e garantir a embalagem correta desses produtos.

Aplicações

Esta Linha de Assemblagem Automática foi desenvolvida para atender aos elevados padrões da indústria automóvel, o que a torna adequada também para outras indústrias, podendo ser customizada para diversos tipos de produtos que requeiram assemblagem de componentes.