A entrega e instalação desta linha assinalam mais um marco na jornada da Controlar e da EIIT – a Controlar Company rumo ao futuro da fabricação de veículos elétricos, reforçando a sua posição como um fornecedor líder de soluções de automação de ponta.

É com orgulho que anunciamos a bem-sucedida entrega e instalação de uma avançada Linha de Assemblagem Automatizada para o Controlo de Gestão de Células (CGC) de Baterias para Veículos Elétricos (VE) a um cliente Tier 1 na Tunísia.

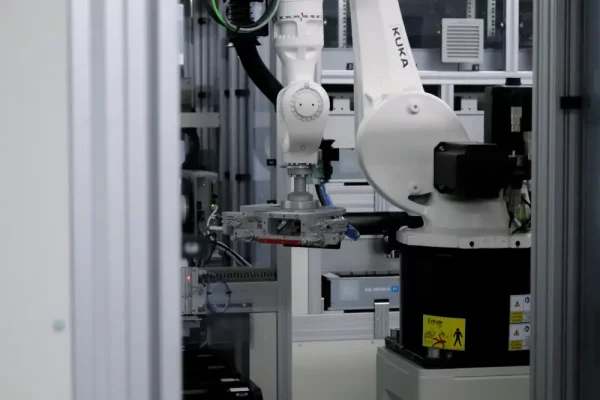

Desenvolvida e produzida numa colaboração conjunta entre Controlar e a EIIT – a Controlar company, esta linha de teste totalmente automatizada tem um tempo de ciclo de 13 segundos, garantindo o processamento rápido e preciso das baterias em todas as fases.

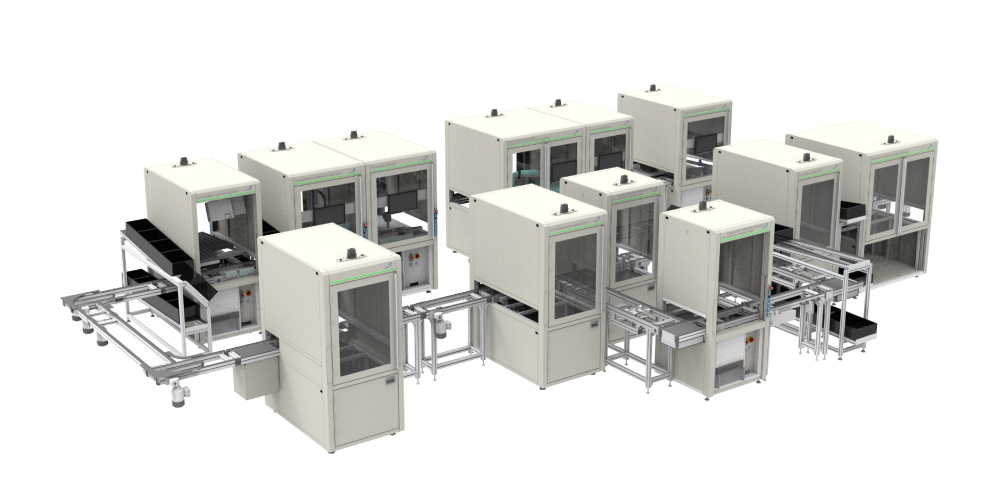

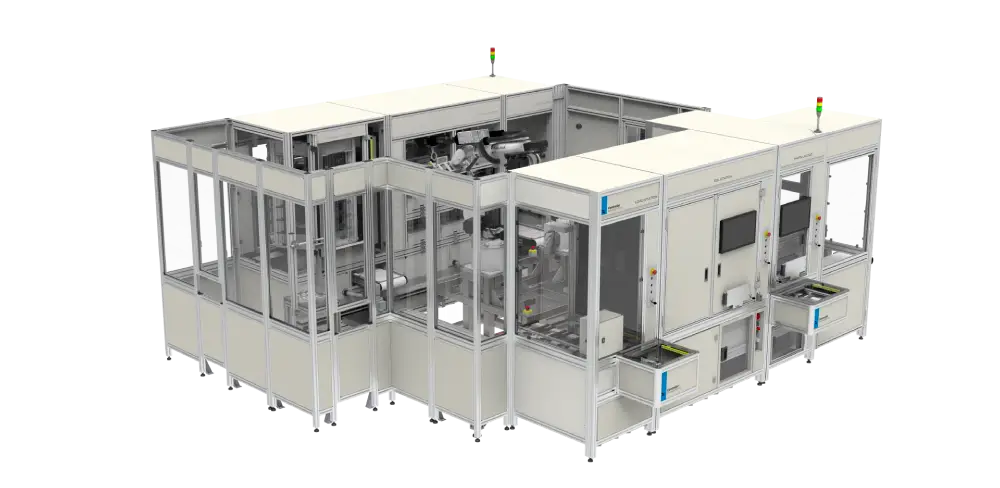

A linha está estrategicamente dividida em duas secções: uma linha de assemblagem automatizada e uma linha de teste automatizada.

A primeira secção dedicada à assemblagem do produto engloba uma vasta gama de capacidades distribuídas por 15 estações. Estas incluem carregamento automático, tratamento de plasma, colagem e cura UV, assemblagem de PCB, aparafusamento, soldadura a laser, inspeção 3D, entre outras operações de assemblagem.

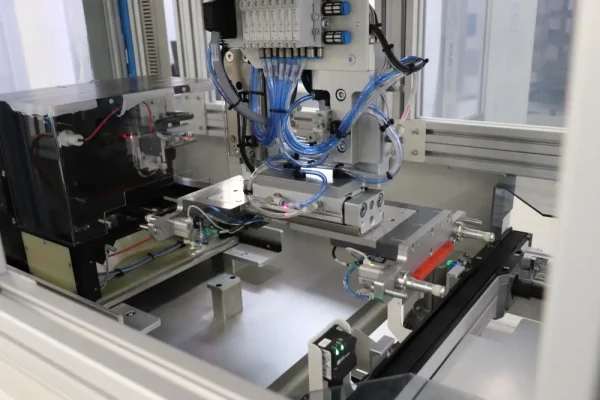

- Estação Combinada de Carregamento Automático e Tratamento de Plasma: os componentes são introduzidos na linha de assemblagem e submetidos a tratamento de plasma de modo a melhorar as suas características superficiais e promover a resistência dos revestimentos.

- Estação de Dispensação de Cola e Cura UV: garante a aplicação precisa de adesivo seguida de cura rápida sob luz UV para uma adesão otimizada dos componentes.

- Estações para Assemblagem de PCB, Aparafusamento e Soldadura a Laser: apresentam alta precisão e velocidade, crucial para alcançar conexões elétricas e estabilidade mecânica, seguidas de inspeção 3D para uma verificação meticulosa da conformidade da soldadura.

- As estações finais garantem as operações finais de assemblagem em que os componentes são rigorosamente fechados e integrados, antes de serem enviados para teste.

A secção de teste compreende uma estação de teste dielétrico (HIPOT), uma estação de cura, uma estação de teste de fugas, uma estação de teste de fim de linha (EoL) e um sistema automático de etiquetagem e inspeção que aumenta a eficiência, produtividade e controlo de qualidade.

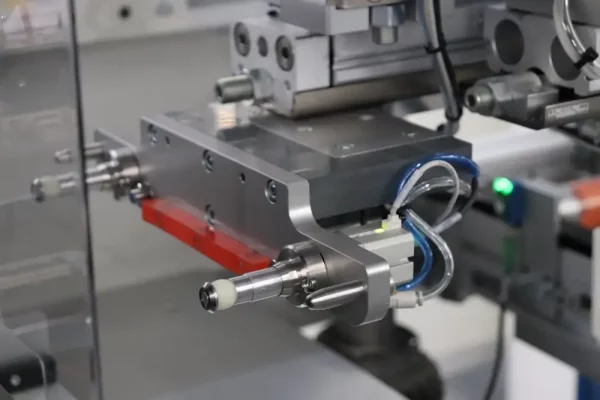

- Estação de Teste Dielétrico (HIPOT): No coração da linha de assemblagem, uma estação de teste de alta tensão inteligente garante a integridade e segurança das baterias. A introdução de um gripper rotativo permite a manipulação de dois produtos simultaneamente, reduzindo significativamente os tempos de ciclo e aumentando a produtividade.

- Estação de Cura: Concebida para otimizar o processo de cura, esta estação garante a formação e estabilidade adequadas das células da bateria, contribuindo para a longevidade e desempenho dos veículos elétricos.

- Estação de Teste de Fugas: Componente essencial do controlo de qualidade, a estação de teste de fugas utiliza tecnologia avançada para detetar quaisquer fugas potenciais nos componentes da bateria, protegendo contra problemas de desempenho e riscos de segurança.

- Estação de Teste de Fim de Linha (EoL): Serve como o último ponto de verificação, realizando avaliações abrangentes para verificar a funcionalidade e conformidade das baterias antes de deixarem a linha de assemblagem.

- Sistema Automático de Etiquetagem e Inspeção: Garante a identificação e rastreamento precisos das baterias ao longo do seu ciclo de vida, facilitando a gestão eficiente de inventário e rastreabilidade.

O design modular desta linha de assemblagem permite a adaptação para testar produtos semelhantes através de mudança de módulos, garantindo flexibilidade e versatilidade nas operações de produção. Além disso, as estações de teste de fugas e EoL estão equipadas com seis módulos leves e facilmente removíveis, simplificando tarefas de manutenção e minimizando o tempo de inatividade.

Principais características

- Precisão e velocidade robóticas, com entrega de unidades testadas sem falhas em apenas 13 segundos.

- Design modular permitindo adaptabilidade e alterações de configuração para acomodar diferentes produtos ou versões, reduzindo o tempo de inatividade durante as transições.

- Software de ponta, permitindo conectividade e integração com vários sistemas e configurações.

- Controlo de qualidade rigoroso para garantir que cada unidade CGC que sai desta linha de produção atenda aos mais altos padrões da indústria.

- Ajustes e calibrações facilmente realizados, melhorando a flexibilidade operacional.

A bem-sucedida entrega e instalação desta linha assinalam mais um marco na jornada da Controlar e da EIIT – a Controlar Company rumo ao futuro da fabricação de veículos elétricos, reforçando a sua posição como um fornecedor líder de soluções de automação de ponta.

Para consultas ou mais informações sobre as nossas soluções de Linhas de Assemblagem Automatizadas, por favor, contacte-nos via info@pt.controlar.com.