PicAI

Precisión con IA para Fixtures ICT

El Reto

Precisión vs. Fiabilidad

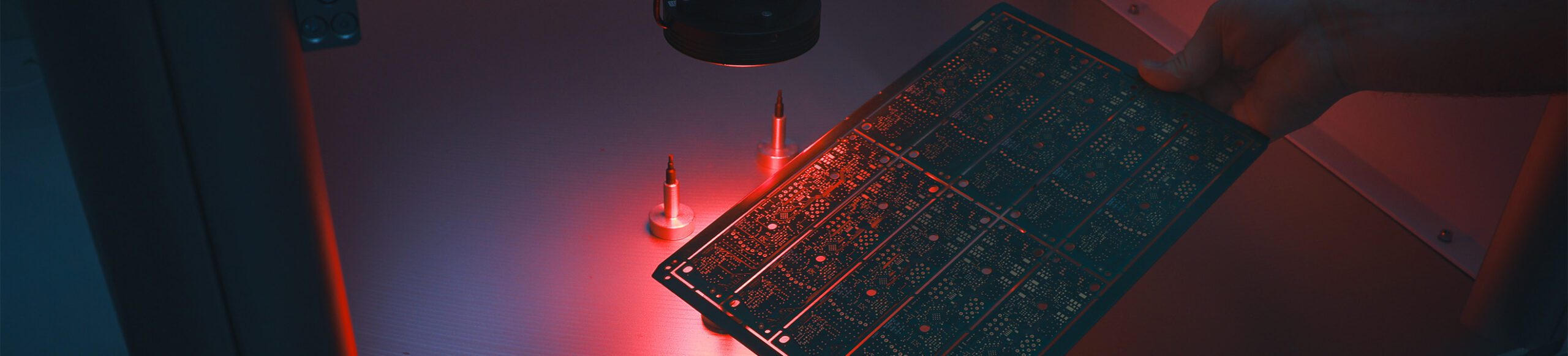

En la producción de placas de circuito impreso (PCBs), la prueba en circuito (ICT) es uno de los métodos más utilizados para garantizar la funcionalidad eléctrica. Esta prueba se realiza mediante dispositivos conocidos como “beds of nails” (camas de pinchos), donde cientos o incluso miles de pinchos deben hacer un contacto mecánico preciso con los puntos de prueba designados en la PCB.

Incluso pequeños desalineamientos pueden tener consecuencias graves. Si un pincho no alcanza el punto de prueba previsto, las mediciones pueden no reflejar el estado real del circuito, provocando falsos positivos (placas defectuosas validadas incorrectamente) o falsos negativos (placas buenas rechazadas). Ambos resultados son costosos: el primero pone en riesgo fallos del producto más adelante, mientras que el segundo genera retrabajo y desperdicio innecesarios. La desalineación repetida también puede dañar las almohadillas y reducir la vida útil de la PCB.

Para mitigar estos riesgos, los fabricantes realizan controles de conformidad en los dispositivos ICT. Sin embargo, en la mayoría de las instalaciones, este proceso sigue siendo muy manual: los operarios inspeccionan la alineación de los pinchos de test bajo microscopios, a menudo revisando solo una muestra de puntos de prueba. Con cientos de puntos de prueba por PCB, este enfoque es lento, laborioso y propenso a variabilidad, lo que permite que desalineaciones menores pasen desapercibidas.

A medida que aumenta la complejidad de las PCBs y crecen los volúmenes de producción, garantizar un método confiable, eficiente y escalable para la verificación de alineación de pinchos o agujas de test se ha convertido en un requisito crítico en la fabricación moderna de electrónica.

La Tecnología

Automatización, IA y Precisión Mecánica

La clave para un ICT confiable radica en una alineación precisa de la sonda con el punto de prueba. Los enfoques automatizados reemplazan la inspección manual subjetiva por visión por computadora, inteligencia artificial (IA) y mecánica de precisión, logrando una exactitud a nivel de micrómetros.

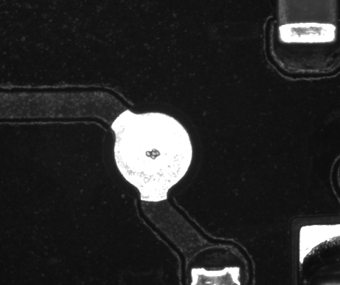

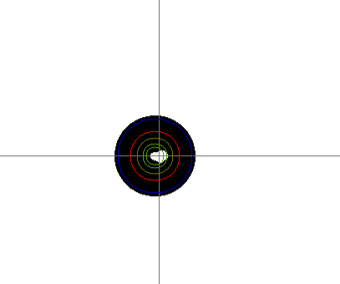

Imágenes de alta resolución capturan cada punto de prueba, a menudo de menos de 1 mm de diámetro, y detectan perforaciones de tan solo 25 µm. Los algoritmos de IA luego analizan estas imágenes, distinguiendo las marcas de contacto aceptables de las desalineaciones problemáticas, mientras calculan las desviaciones exactas desde el centro del punto de prueba.

Comparación entre la captura del sistema de visión sin procesar (izquierda) y el análisis procesado por IA (derecha), mostrando las marcas de las sondas, los centros de los puntos de prueba y las desviaciones. Desliza para explorar.

Lograr esto requiere:

-

Mecánica de precisión – etapas de movimiento y sistemas de manipulación que posicionan la PCB y los sensores de visión con repetibilidad a nivel de micrómetros.

- Diseño estructural robusto – pequeñas vibraciones o desalineaciones en el sistema mecánico pueden provocar errores de medición a esta escala.

-

Óptica optimizada – lentes de alta calidad, cámaras de alta velocidad e iluminación estructurada o desde múltiples ángulos, diseñada para minimizar distorsiones y resaltar perforaciones sutiles mientras se evitan sombras y reflejos.

-

Análisis impulsado por IA – modelos entrenados que se adaptan a diferentes materiales de PCB, colores, geometrías de los puntos de prueba y acabados superficiales, asegurando una detección consistente en diseños diversos. Algoritmos avanzados de análisis de imagen pueden filtrar ruido, compensar pequeñas inconsistencias de iluminación e identificar defectos que serían difíciles o imposibles de detectar manualmente.

Esta combinación de análisis impulsado por IA con óptica y mecánica de precisión garantiza una cobertura completa, resultados repetibles y una evaluación robusta de la alineación de pinchos que escala con el volumen de producción.

Beneficios en la Práctica

Al automatizar la alineación de pinchos y la detección de perforaciones, los fabricantes obtienen ventajas claras:

La Aplicación en la Fabricación Electrónica

La inspección automatizada es especialmente valiosa en entornos de alta complejidad y gran volumen. Cada punto de prueba puede ser verificado con precisión a nivel de micrómetros, asegurando que los dispositivos ICT estén correctamente alineados y que los resultados de las pruebas reflejen el verdadero estado eléctrico de las placas.

Esto no solo mejora la confiabilidad del producto, sino que también reduce costosos retrabajos y acelera los ciclos de producción. Cuando los dispositivos están personalizados para cada variante de PCB, los sistemas automatizados minimizan los errores de alineación y proporcionan la repetibilidad necesaria para escalar las operaciones de manera eficiente.

La Solución

PicAI - AI-Driven Puncture Inspection Control system

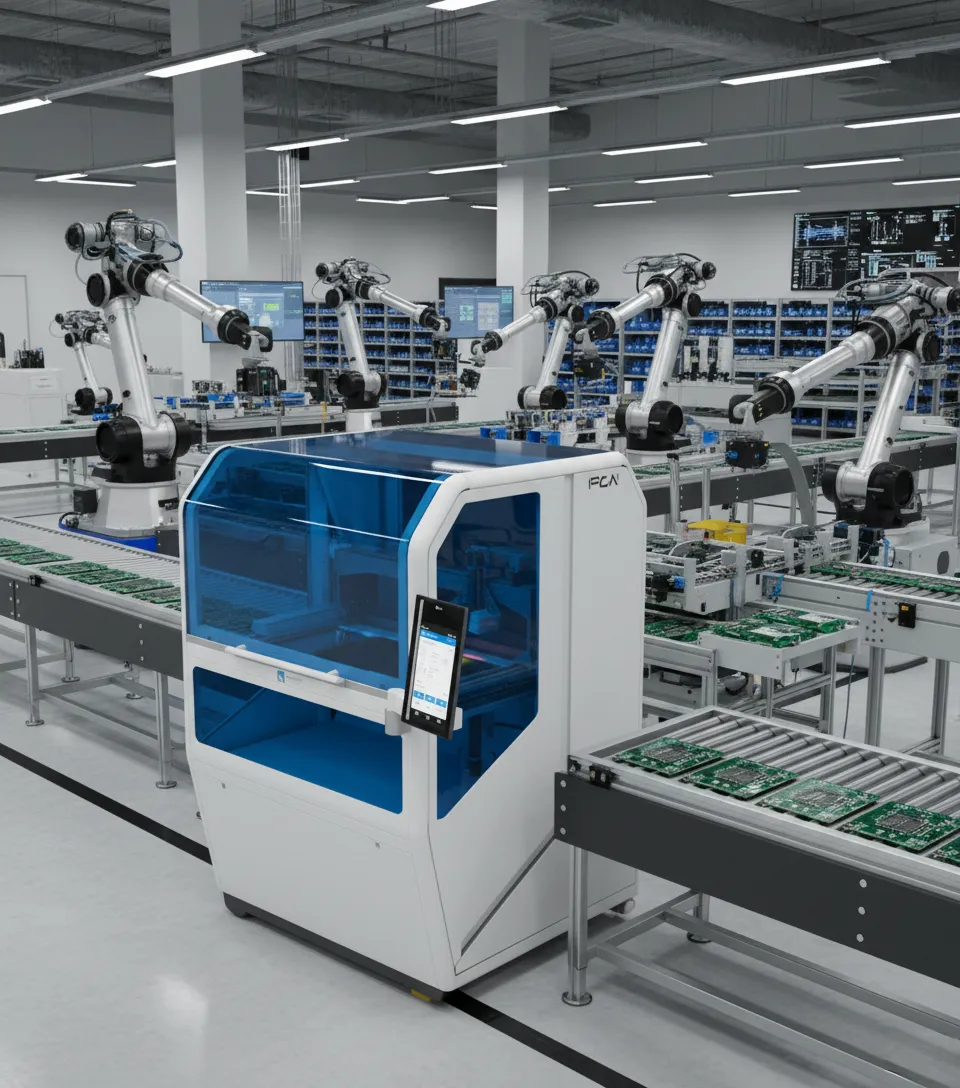

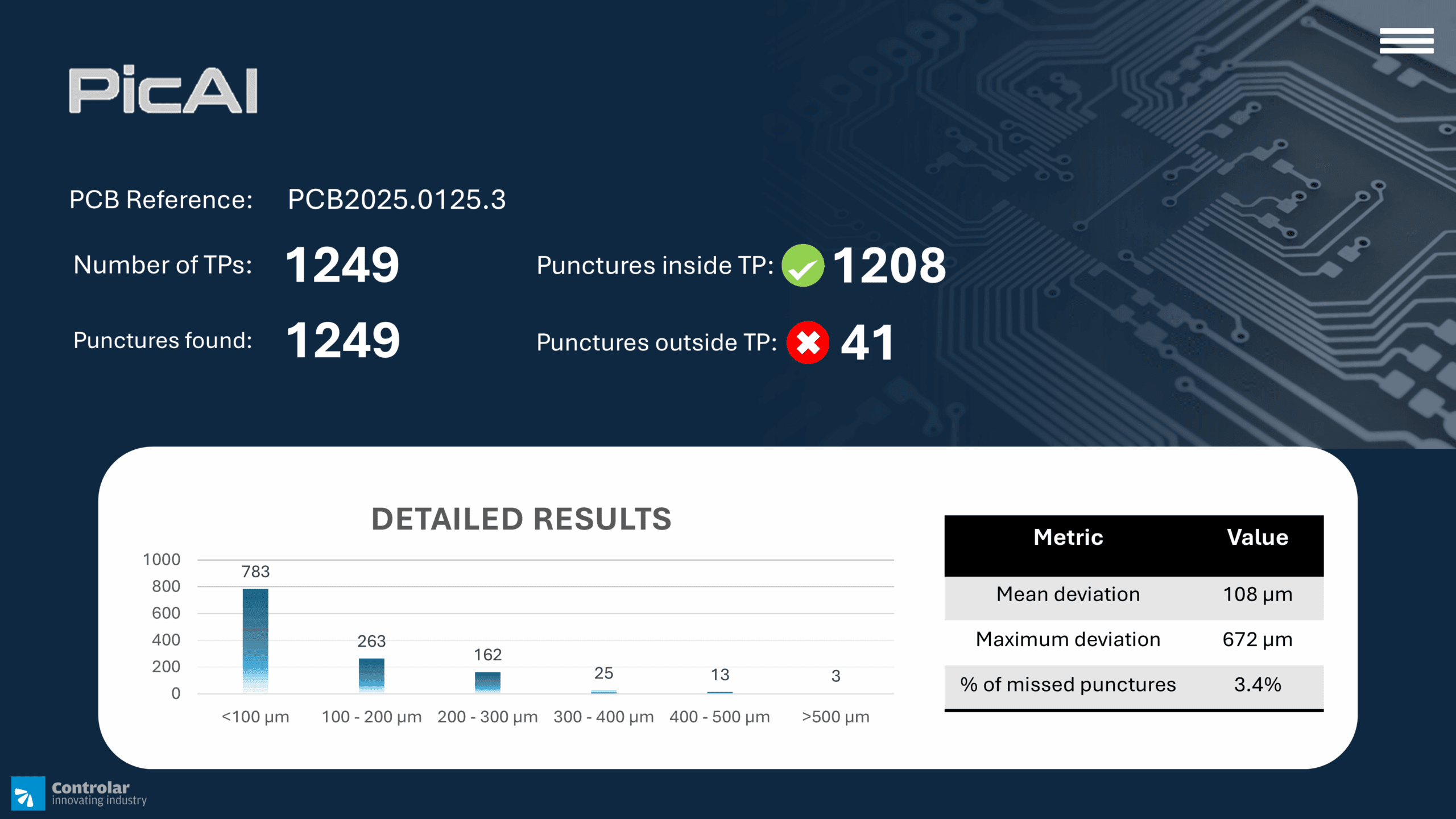

Estos principios de precisión, automatización e inspección impulsada por IA se materializan en PicAI – AI-Driven Probe Inspection Control system, una solución pendiente de patente diseñada para la verificación de alta precisión de la alineación de pinchos o agujas de test en PCBs.

PicAI puede inspeccionar placas de hasta 500 × 500 mm, adaptándose a una amplia gama de tamaños de PCB, materiales y colores, manteniendo una resolución de 7 μm, suficiente para detectar incluso las perforaciones más pequeñas. Dos matrices de cámaras lineales capturan simultáneamente los lados superior e inferior, escaneando una PCB completa en solo unos minutos, proporcionando una solución rápida y escalable adecuada para entornos de producción de gran volumen.

Las características clave incluyen:

-

Inspección en ambos lados para una cobertura completa de la placa más rápida.

-

Mecánica de precisión a nivel de micrómetros para un posicionamiento exacto de la placa con respecto a las cámaras.

-

Arquitectura óptica optimizada con lentes de alta resolución e iluminación controlada que garantiza imágenes consistentes en distintos tipos de superficies de PCB.

-

Análisis impulsado por IA capaz de detectar perforaciones, desalineaciones y calcular desviaciones exactas.

- Informes detallados que incluyen tanto datos de alineación por cada punto de prueba como medidas estadísticas de toda la PCB, permitiendo a los fabricantes evaluar el desempeño general del dispositivo y la consistencia del proceso.

Al combinar imágenes de alta resolución, inspección en ambos lados, mecánica de precisión y algoritmos de IA, PicAI ofrece una solución robusta, eficiente y escalable para la verificación de alineación de agujas de test, ayudando a prevenir defectos de producción antes de que se propaguen aguas abajo.

Vea PicAI en vivo en productronica 2025 y descubra cómo la inspección impulsada por IA está estableciendo nuevos estándares en la validación de dispositivos ICT.