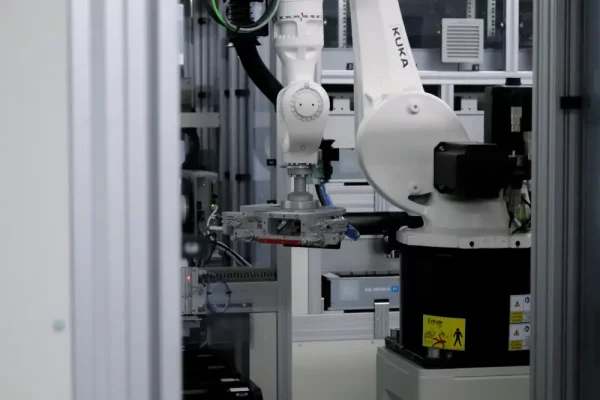

Carga automática y tratamiento por plasma

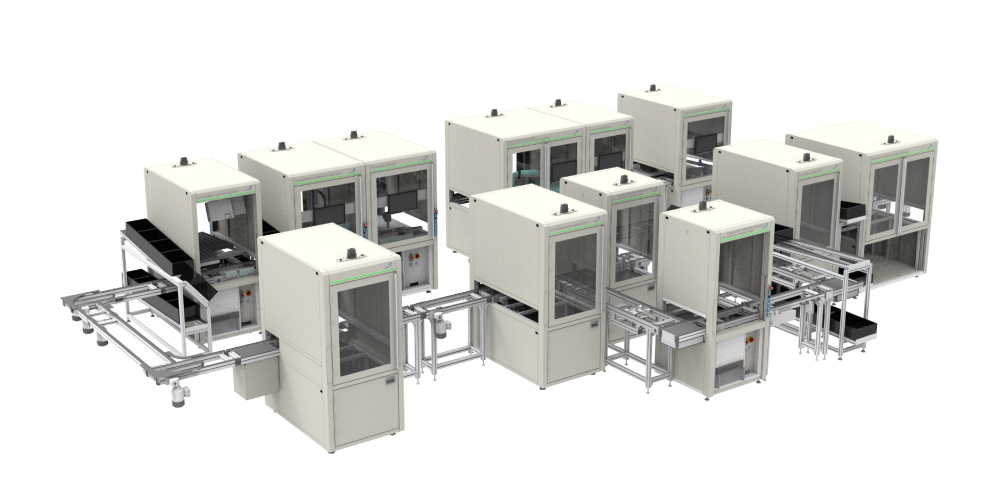

Línea de Montaje Automatizada para el CGC de Baterías de Vehículos Eléctricos (EV)

Capacidades

Aplicación de adhesivo y curado UV

Ensamblaje de PCB y atornillado

Soldadura láser e inspección 3D

Prueba de alta tensión

Pruebas de fin de línea (EoL)

Etiquetado e inspección

Características Destacadas

Precisión y velocidad robóticas, que garantizan unidades probadas sin fallos en solo 13 segundos.

Diseño modular que permite adaptabilidad y cambios de configuración para acomodar diferentes productos o versiones, reduciendo el tiempo de inactividad durante las transiciones.

Software de vanguardia que posibilita una conectividad e integración perfectas con diversos sistemas y configuraciones.

Control de calidad riguroso para garantizar que cada unidad CGC que sale de esta línea de producción cumpla con los más altos estándares de la industria.

Ajustes y calibraciones fácilmente realizables, que aumentan la flexibilidad operativa.

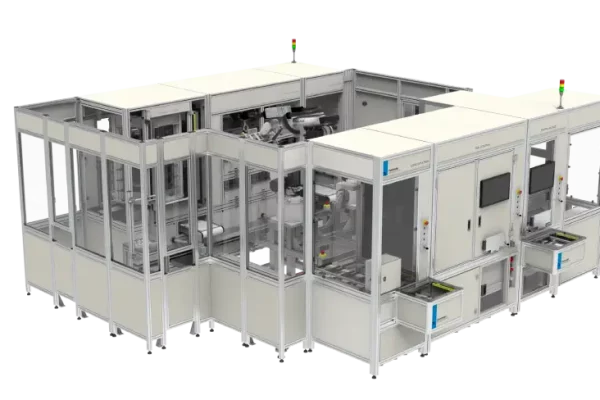

Descripción General

Esta línea de montaje automatizada para el Control de Gestión de Células (CGC) de baterías de Vehículos Eléctricos (EV) es completamente automática y ofrece un impresionante ciclo de 13 segundos, asegurando un procesamiento rápido y preciso de las baterías en cada etapa.

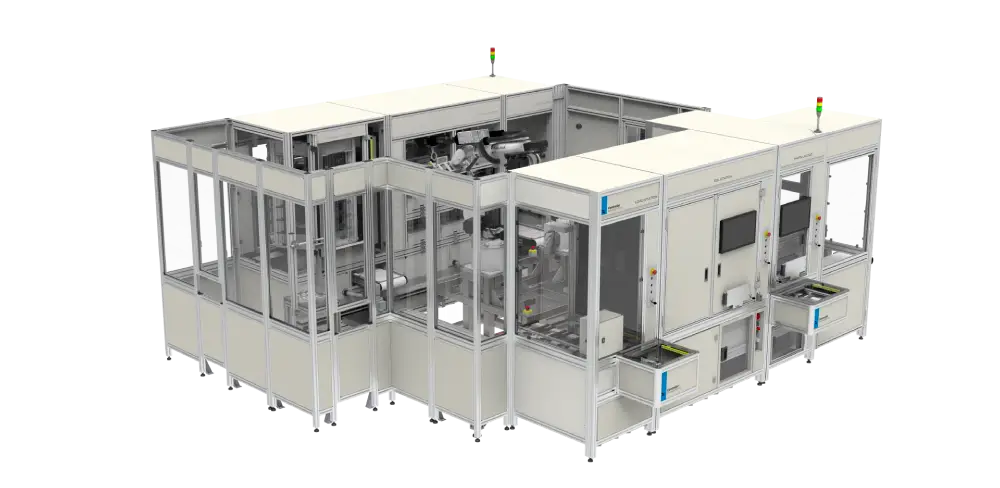

La línea está estratégicamente dividida en dos secciones: una línea de montaje automatizada y una línea de prueba automatizada. La primera sección, dedicada al ensamblaje del producto, comprende una amplia gama de capacidades distribuidas en 15 estaciones. Estas incluyen carga automática, tratamiento con plasma, dispensado de adhesivo y curado UV, ensamblaje de PCB, atornillado, soldadura láser, inspección 3D, entre otras operaciones de montaje.

La sección de prueba incluye una estación de prueba de alta tensión (HIPOT), una estación de curado, una estación de prueba de fugas, una estación de prueba de fin de línea (EoL) y un sistema automático de etiquetado e inspección, mejorando la eficiencia, productividad y control de calidad.

El diseño modular de esta línea de ensamblaje permite adaptarse para probar productos similares mediante el cambio de módulos, garantizando flexibilidad y versatilidad en las operaciones de producción. Además, las estaciones de prueba de fugas y EoL están equipadas con seis módulos livianos y fácilmente desmontables, simplificando las tareas de mantenimiento y minimizando el tiempo de inactividad.

Configuración de la Línea

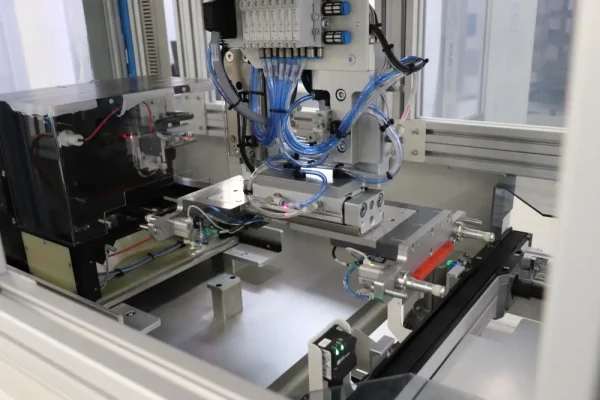

- Estación combinada de carga automática y tratamiento con plasma: Los componentes se introducen en la línea de ensamblaje y se someten a un tratamiento con plasma para mejorar sus características superficiales y aumentar la resistencia de los recubrimientos.

- Estación de dispensado de adhesivo y curado UV: Garantiza la aplicación precisa del adhesivo, seguida de un curado rápido bajo luz UV para una adhesión optimizada de los componentes.

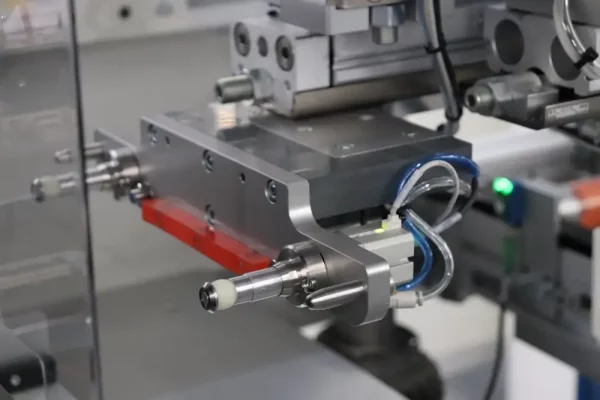

- Estaciones para ensamblaje de PCB, atornillado y soldadura láser: Ofrecen alta precisión y velocidad, lo que es crucial para lograr conexiones eléctricas seguras y estabilidad mecánica. Posteriormente, se realiza una inspección 3D para verificar la conformidad de la soldadura.

- Estaciones finales de ensamblaje: Aseguran el cierre e integración rigurosos de los componentes antes de ser enviados a la fase de prueba.

- Estación de Prueba de Alta Tensión (HIPOT): En el núcleo de la línea de ensamblaje, una estación de prueba de alta tensión inteligente garantiza la integridad y seguridad de las baterías. La inclusión de un gripper rotativo permite manipular dos productos simultáneamente, reduciendo significativamente los tiempos de ciclo y aumentando la productividad.

- Estación de curado: Diseñada para optimizar el proceso de curado, esta estación asegura la formación y estabilidad adecuadas de las celdas de la batería, contribuyendo a la longevidad y rendimiento de los vehículos eléctricos.

- Estación de prueba de fugas: Un componente esencial del control de calidad, esta estación emplea tecnología avanzada para detectar cualquier posible fuga en los componentes de la batería, previniendo problemas de rendimiento y riesgos de seguridad.

- Estación de Prueba de Fin de Línea (EoL): Sirve como el último punto de verificación, realizando evaluaciones exhaustivas para comprobar la funcionalidad y conformidad de las baterías antes de salir de la línea de ensamblaje.

- Sistema automático de etiquetado e inspección: Asegura una identificación y trazabilidad precisas de las baterías a lo largo de su ciclo de vida, facilitando una gestión eficiente del inventario.

Aplicaciones

Esta línea de ensamblaje automática ha sido desarrollada para cumplir con los altos estándares de la industria automotriz, lo que la hace adecuada también para otras industrias. Puede personalizarse para diferentes tipos de productos que requieran el ensamblaje de componentes.