Introdución

La industria automotriz se encuentra en un punto crítico, donde la necesidad de mejorar la eficiencia productiva se combina con la urgencia de reducir el impacto ambiental.

En este contexto, la automatización se convierte en una herramienta clave para optimizar los procesos de fabricación y, al mismo tiempo, cumplir con los estrictos objetivos de sostenibilidad que demanda el sector.

Automatización y Eficiencia Energética en la Fabricación de Vehículos

En la automoción, la automatización permite reducir significativamente el consumo energético a lo largo de la cadena de producción. Tecnologías como los sistemas SCADA (Supervisory Control and Data Acquisition) permiten a los ingenieros de automatización monitorizar y controlar, en tiempo real, el consumo de energía en cada punto del proceso productivo.

SCADA: Control y monitorización en tiempo real

Los sistemas SCADA (Supervisory Control and Data Acquisition) son fundamentales para optimizar la eficiencia energética y mejorar la sostenibilidad en la producción automotriz. En la práctica, los sistemas SCADA permiten que los ingenieros monitoricen en tiempo real el uso de energía y recursos en cada etapa del proceso productivo, desde la fabricación de componentes hasta el ensamblaje final.

Por ejemplo, en una planta de fabricación de vehículos, SCADA puede integrarse con sensores distribuidos a lo largo de la línea de producción que monitorean el consumo eléctrico de cada máquina. Cuando se detecta un pico de consumo o una ineficiencia energética, SCADA ajusta automáticamente los parámetros de operación para optimizar el uso de energía. Esto es especialmente útil en procesos de alta demanda energética, como el estampado y la soldadura. Además, SCADA puede generar informes detallados para identificar patrones de consumo que ayuden a tomar decisiones sobre la mejora continua de la eficiencia energética.

Sistema SCADA (Supervisory Control and Data Acquisition)

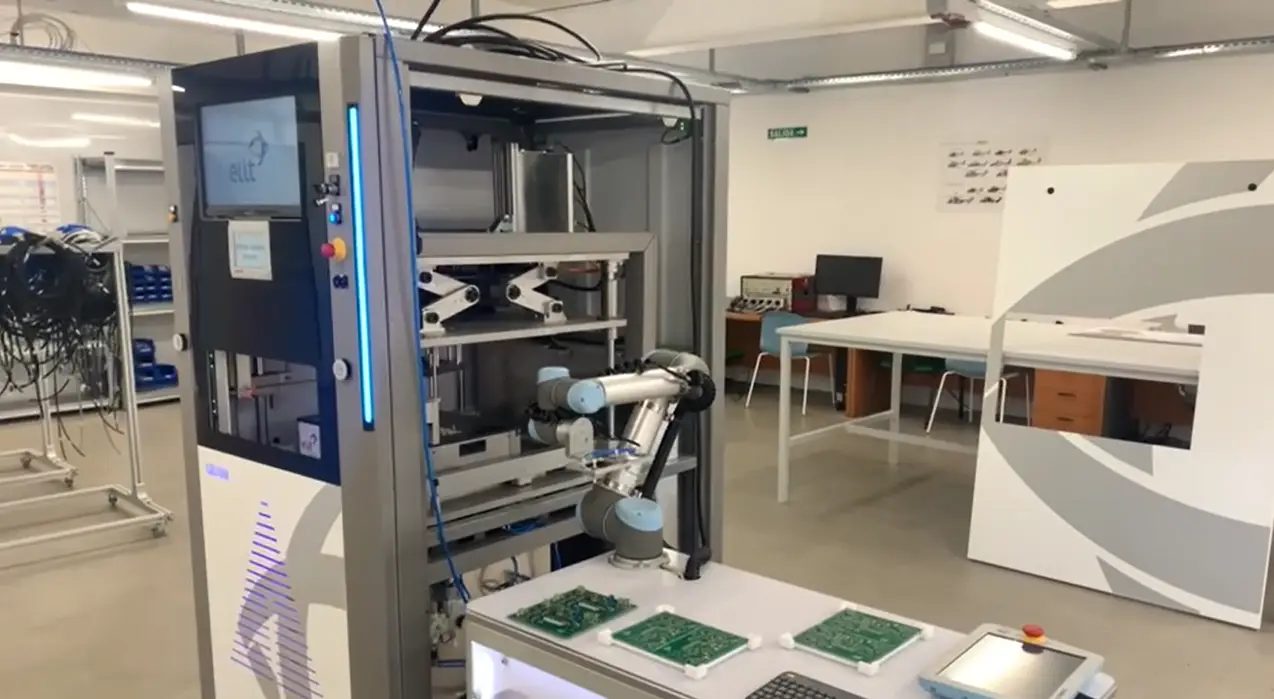

Caso específico: Cobots, Tobots Colaborativos

Un caso específico es el uso de robots colaborativos (cobots) en la línea de ensamblaje. Estos robots están programados para ajustar sus operaciones en función de las demandas energéticas del sistema, lo que asegura que trabajen con la mínima energía necesaria, reduciendo el desperdicio de electricidad. Además, la monitorización constante a través de sensores integrados en los equipos permite detectar ineficiencias energéticas en fases críticas como el estampado, soldadura y pintura, áreas que tradicionalmente son altamente demandantes de energía.

Cobots en la Automoción

Los cobots están revolucionando las líneas de producción en la automoción. A diferencia de los robots industriales tradicionales, los cobots están diseñados para trabajar de manera segura junto a los operarios humanos, lo que los hace ideales para tareas complejas y variables, como el ensamblado de piezas y el pegado en carrocerías de vehículos.

Los cobots son altamente flexibles y pueden adaptarse rápidamente a cambios en los procesos productivos. Por ejemplo, en una línea de montaje de automóviles, los cobots pueden ser programados para realizar tareas de precisión, como la instalación de componentes electrónicos o el pegado de juntas de manera consistente, minimizando el error humano. Estos robots están equipados con sensores que les permiten detenerse automáticamente si detectan una interacción con un trabajador, garantizando la seguridad. Además, su capacidad para ajustar su comportamiento en función de las condiciones de la línea de producción contribuye a una mayor eficiencia energética, ya que, como hemos comentado, solo operan cuando es necesario.

Cobot diseñado por EIIT – a Controlar Company

Reducción de Residuos en la Producción Mediante la Automatización

Otro aspecto crucial donde la automatización en la industria de la automoción juega un papel decisivo es en la gestión eficiente de residuos. En los procesos de fabricación de vehículos, la optimización del uso de materiales a través de sistemas automatizados es clave para minimizar el desperdicio.

Por ejemplo, en el estampado de piezas de carrocería, los sistemas de visión artificial y la automatización basada en inteligencia artificial permiten ajustar en tiempo real la presión y la temperatura de las prensas, garantizando un uso óptimo de los materiales. De esta manera, no solo se reduce el número de piezas defectuosas, sino que también se optimiza el uso de las materias primas, disminuyendo el desperdicio metálico y otros subproductos del proceso.

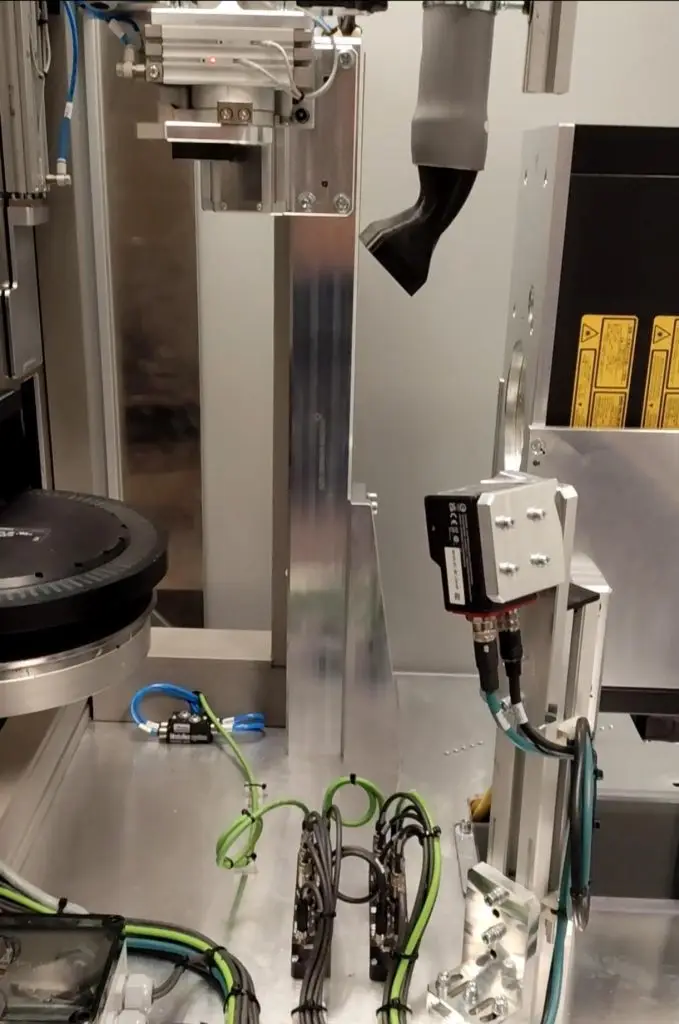

Sistemas de visión artificial y automatización basada en IA en EIIT

En EIIT, utilizamos sistemas de visión artificial y automatización basada en IA en diversas aplicaciones automotrices, como el ensamblado y el pegado de componentes, soldadura, atornillado, etc. Estos sistemas permiten analizar en tiempo real la posición y orientación de las piezas durante el ensamblaje, asegurando una precisión milimétrica y reduciendo el margen de error.

Por ejemplo, en una línea de ensamblaje de vehículos, los sistemas de visión artificial inspeccionan cada pieza antes de que se fije al chasis, verificando que las tolerancias dimensionales se cumplan. Si el sistema detecta una desviación, ajusta automáticamente la posición del robot o avisa al operario para corregir el problema. Esta precisión reduce el desperdicio de piezas defectuosas, optimiza el uso de materiales y mejora la sostenibilidad del proceso.

Fabricación Aditiva: Ejemplos en Automoción

La fabricación aditiva, más conocida como impresión 3D, está ganando terreno en el sector de la automoción, especialmente en la creación de prototipos y en la fabricación de piezas complejas. General Motors es un buen ejemplo de cómo se está implementando esta tecnología. GM utiliza la impresión 3D para producir prototipos de componentes y piezas que requieren menos material y menos energía para fabricarse en comparación con los métodos tradicionales. Además, la impresión 3D permite producir piezas más ligeras, lo que contribuye a la reducción del peso total del vehículo y, por ende, al ahorro de combustible y a la reducción de emisiones.

En la fabricación aditiva, los sistemas automatizados controlan todo el proceso, desde la deposición de capas de material hasta la monitorización de la calidad en tiempo real, lo que asegura que se utilicen solo los recursos necesarios, minimizando el desperdicio de material.

Automated Vision Camera for Laser Marking of EIIT – a Controlar company

Reinassance Center, General Motors. Detroit, EEUU

El Papel del Mantenimiento Predictivo para Mejorar la Sostenibilidad

En el sector automotriz, las líneas de producción están compuestas por maquinaria altamente especializada que, si falla, no solo impacta la eficiencia, sino que también incrementa los desperdicios generados durante los tiempos de inactividad y los reinicios de producción. El mantenimiento predictivo, potenciado por la automatización y el análisis de datos en tiempo real, permite a los ingenieros identificar fallos potenciales antes de que ocurran, minimizando paradas no planificadas.

Mantenimiento Predictivo: Mejoras Tangibles en la Producción

El mantenimiento predictivo está revolucionando el mantenimiento de equipos en la industria automotriz. En lugar de realizar mantenimiento periódico o esperar a que las máquinas fallen, los sistemas de mantenimiento predictivo permiten anticipar fallos antes de que ocurran, basándose en el análisis de datos en tiempo real.

Por ejemplo, en una planta de ensamblaje de motores, los sensores conectados a las máquinas de soldadura recopilan datos sobre vibración, temperatura y otros indicadores de rendimiento. Estos datos son analizados mediante algoritmos de machine learning que pueden predecir con precisión cuándo es probable que ocurra un fallo. Esto permite planificar el mantenimiento sin detener la producción, evitando costosos tiempos de inactividad y prolongando la vida útil de los equipos.

Tesla, claro ejemplo de aplicación del mantenimiento predictivo

Tesla es un excelente ejemplo de cómo el mantenimiento predictivo puede transformar la eficiencia operativa en el sector de la automoción. La compañía ha implementado tecnologías avanzadas de diagnóstico y análisis en sus vehículos y líneas de producción, lo que permite anticipar fallos antes de que ocurran y optimizar el rendimiento. ¿Cómo aplica el mantenimiento predictivo?

- Cada Tesla está equipado con una red de sensores que monitorean diversos sistemas críticos, como el motor, la batería, los frenos y otros componentes eléctricos. Estos sensores envían datos en tiempo real a los centros de control de Tesla, que usan algoritmos de inteligencia artificial y machine learning para identificar patrones inusuales que podrían indicar un posible fallo en el futuro.

- Utilizando la vasta cantidad de datos generados por los vehículos, Tesla puede predecir el tiempo de vida útil de componentes específicos. Por ejemplo, pueden anticipar cuándo una batería podría empezar a degradarse o cuándo los sistemas de frenos podrían necesitar mantenimiento. Esto reduce la necesidad de inspecciones periódicas y, en cambio, se realiza el mantenimiento solo cuando es realmente necesario.

- En algunos casos, Tesla puede realizar ajustes o reparaciones a través de actualizaciones de software remotas, sin necesidad de que el vehículo acuda al taller. Cuando se detecta un posible problema, el sistema envía una alerta automática tanto al propietario del vehículo como al centro de servicio. Esto permite programar el mantenimiento antes de que ocurra una falla que interrumpa el funcionamiento normal del vehículo.

- En las plantas de producción, Tesla también utiliza mantenimiento predictivo para sus líneas de ensamblaje automatizadas. Los robots y las máquinas críticas para la producción están equipados con sensores que monitorizan su estado y desgaste. Por ejemplo, en la planta de Fremont, los robots que ensamblan las carrocerías están conectados a un sistema de monitoreo que evalúa su rendimiento en tiempo real. Esto permite reemplazar piezas antes de que fallen, evitando costosos tiempos de inactividad.

El uso del mantenimiento predictivo no solo mejora la fiabilidad de los vehículos de Tesla, sino que también optimiza los tiempos de producción y reduce los costos de mantenimiento. La capacidad de anticipar y prevenir fallos mejora la satisfacción del cliente al minimizar los tiempos de reparación inesperados y aumenta la eficiencia de la planta, ya que evita interrupciones costosas en la producción.

Sensores Avanzados y Machine Learning

Como ya sabéis, mediante el uso de sensores avanzados y algoritmos de machine learning, es posible predecir con precisión el momento óptimo para realizar el mantenimiento de los equipos, asegurando que cada máquina opere en condiciones óptimas de consumo energético y rendimiento. En una línea de producción automotriz, esto puede implicar reducir las fallas en sistemas críticos como los robots de soldadura o las líneas de pintura, donde la repetición de procesos defectuosos es particularmente costosa en términos de energía y recursos.

Robot de Soldadura de EIIT – a Controlar company

Control de Emisiones en Procesos Automatizados

La fabricación de vehículos incluye varias fases que son intensivas en términos de emisiones, como la fundición de componentes, el pintado de carrocerías y el ensamblaje de motores. Los sistemas automatizados de control de emisiones están ayudando a reducir el impacto ambiental de estas operaciones. Por ejemplo, en los procesos de pintura, el uso de robots de pulverización permite aplicar la cantidad exacta de pintura con una precisión milimétrica, reduciendo tanto el consumo de material como las emisiones de compuestos orgánicos volátiles (COV).

Sistemas de Filtración Automatizados: Control de Emisiones en la Fundición y Soldadura

Los sistemas de filtración automatizados son esenciales para reducir las emisiones de gases y partículas en procesos industriales como la fundición y la soldadura, que son altamente contaminantes en la industria automotriz. Estos sistemas utilizan filtros avanzados y tecnologías de captura para recolectar los gases emitidos, evitando que se liberen a la atmósfera.

Un ejemplo práctico es el uso de sistemas de filtración electrostática en plantas de soldadura automotriz. Estos sistemas separan las partículas de los gases de escape mediante cargas eléctricas, capturando hasta el 99% de los contaminantes antes de que sean liberados. Además, algunos sistemas más avanzados permiten reciclar parte de estos gases, utilizándolos nuevamente en los procesos de producción, lo que reduce el consumo de energía y minimiza el impacto ambiental.

Automatización y la Economía Circular en la Automoción

La economía circular es un concepto cada vez más integrado en la automoción, y la automatización es fundamental para su éxito. Las fábricas de automóviles están adoptando procesos automatizados que permiten reciclar materiales como el aluminio, el acero y los plásticos, directamente en la línea de producción. Por ejemplo, los sistemas de reciclaje automatizado en plantas de estampado recogen los desechos metálicos, que son automáticamente reprocesados y reutilizados en la producción de nuevas piezas, lo que contribuye a un ciclo de producción más sostenible.

Sistemas de Reciclaje Automatizado en la Automoción

Los sistemas de reciclaje automatizado juegan un papel crucial en la economía circular dentro del sector automotriz. En lugar de desechar los residuos generados durante la fabricación, estos sistemas permiten reciclar materiales, como aluminio, acero y plásticos, directamente en la línea de producción.

BMW en Leipzig y el Reciclaje Automatizado

En la planta de BMW en Leipzig, se han implementado sistemas automatizados de recolección y clasificación de desechos metálicos generados durante el estampado de piezas. Estos materiales son automáticamente reprocesados y reutilizados en la fabricación de nuevas piezas. Este enfoque no solo reduce el desperdicio, sino que también disminuye la necesidad de materias primas vírgenes, contribuyendo a un ciclo de producción más sostenible y eficiente.

Planta de Volkswagen en Wolfsburg, Ejemplo de Automatización Sostenible

La planta de Volkswagen en Wolfsburg, Alemania, es uno de los complejos industriales más grandes del mundo y un referente en la integración de tecnologías de automatización avanzadas para mejorar la sostenibilidad y la eficiencia de producción. Volkswagen ha implementado soluciones innovadoras, como robots colaborativos (cobots), sistemas SCADA, mantenimiento predictivo, y estrategias de reciclaje automatizado, que se alinean con los objetivos de sostenibilidad de la industria automotriz.

La planta de Volkswagen en Wolfsburg es un ejemplo de cómo la automatización y la sostenibilidad pueden integrarse de manera efectiva en la producción automotriz. La combinación de cobots, mantenimiento predictivo, sistemas SCADA, reciclaje automatizado y fuentes de energía renovable ha permitido a Volkswagen mejorar su eficiencia operativa, reducir costes y minimizar su impacto ambiental.

Conclusión

Para los ingenieros de automatización y electrónicos en el sector de la automoción, la integración de soluciones automatizadas no solo mejora la eficiencia y reduce costos, sino que también es esencial para cumplir con los crecientes estándares de sostenibilidad. La automatización permite a las plantas de fabricación de vehículos optimizar el consumo energético, reducir el desperdicio de materiales y minimizar las emisiones, todo mientras se mantiene un alto nivel de productividad. A medida que la industria avanza hacia un futuro más verde, la automatización seguirá siendo la piedra angular de la transformación sostenible.