Introdução

A indústria automóvel encontra-se num ponto crítico em que a necessidade de melhorar a eficiência da produção se combina com a urgência de reduzir o impacto ambiental.

Neste contexto, a automação torna-se uma ferramenta fundamental para otimizar os processos de fabrico, enquanto cumpre os rigorosos objetivos de sustentabilidade exigidos pelo setor.

Automação e Eficiência Energética na Fabricação de Veículos

Na indústria automóvel, a automação permite uma redução significativa do consumo de energia ao longo de toda a cadeia de produção. Tecnologias como os sistemas SCADA (Supervisory Control and Data Acquisition) permitem aos engenheiros de automação monitorizar e controlar o consumo de energia em tempo real em cada fase do processo de produção.

SCADA: Controlo e Monitorização em Tempo Real

Os sistemas SCADA são essenciais para otimizar a eficiência energética e melhorar a sustentabilidade na produção automóvel. Na prática, os sistemas SCADA permitem que os engenheiros monitorizem em tempo real o uso de energia e recursos em cada fase do processo de produção, desde a fabricação de componentes até a montagem final.

Por exemplo, numa fábrica de veículos, o SCADA pode ser integrado com sensores distribuídos ao longo da linha de produção que monitorizam o consumo elétrico de cada máquina. Quando é detetado um pico no consumo ou ineficiência energética, o SCADA ajusta automaticamente os parâmetros operacionais para otimizar o uso de energia. Isso é especialmente útil em processos que consomem muita energia, como estampagem e soldagem. Além disso, o SCADA pode gerar relatórios detalhados para identificar padrões de consumo, o que ajuda na melhoria contínua da eficiência energética.

Sistemas SCADA (Controlo de Supervisão e Aquisição de Dados)

Caso Específico: Robôs Colaborativos (Cobots)

Um caso específico é o uso de Cobots na linha de montagem. Estes robôs são programados para ajustar as suas operações com base nas necessidades energéticas do sistema, garantindo que trabalham com a energia mínima necessária, reduzindo o desperdício de eletricidade. Além disso, a monitorização contínua através de sensores integrados nos equipamentos permite a deteção de ineficiências energéticas em etapas críticas, como estampagem, soldagem e pintura, áreas tradicionalmente de elevado consumo energético.

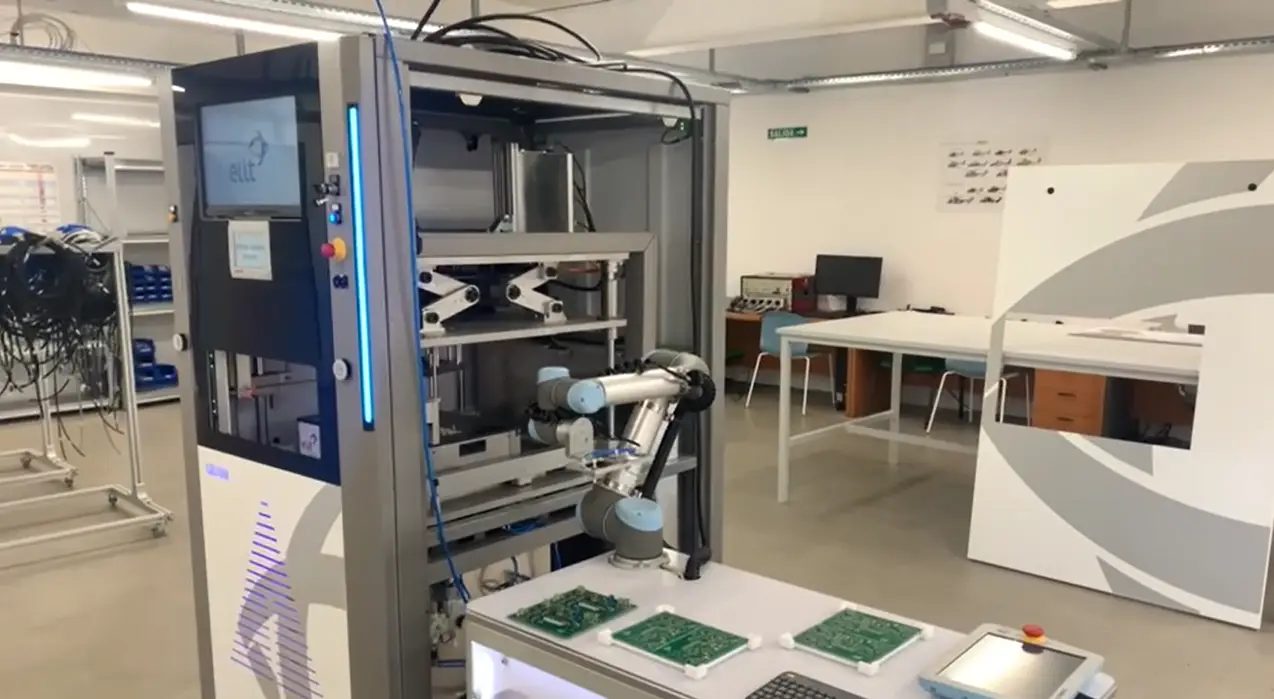

Cobots na Indústria Automóvel

Os Cobots estão a revolucionar as linhas de produção automóvel. Ao contrário dos robôs industriais tradicionais, os Cobots são projetados para trabalhar de forma segura ao lado dos operadores humanos, tornando-os ideais para tarefas complexas e variáveis, como a montagem de peças e a fixação nas carroçarias dos veículos.

Os Cobots são altamente flexíveis e podem adaptar-se rapidamente às mudanças nos processos de produção. Por exemplo, numa linha de montagem de automóveis, os cobots podem ser programados para realizar tarefas de precisão, como instalar componentes eletrónicos ou colar juntas de forma consistente, minimizando erros humanos. Estes robôs estão equipados com sensores que os param automaticamente se detetarem interação com um trabalhador, garantindo a segurança. Além disso, a sua capacidade de ajustar o comportamento com base nas condições da linha de produção contribui para uma maior eficiência energética, uma vez que operam apenas quando necessário.

Cobot desenvolvido pela EIIT – A Controlar company

Redução de Desperdício na Produção através da Automação

Outro aspeto crucial em que a automação na indústria automóvel desempenha um papel decisivo é na gestão eficiente de resíduos. Nos processos de fabrico de veículos, otimizar o uso de materiais através de sistemas automatizados é fundamental para minimizar o desperdício.

Por exemplo, na estampagem de painéis de carroçaria, sistemas de visão artificial e automação baseada em IA permitem ajustes em tempo real da pressão e temperatura nas prensas, garantindo o uso ótimo dos materiais. Isto não só reduz o número de peças defeituosas, como também otimiza o uso das matérias-primas, minimizando o desperdício de metal e outros subprodutos do processo.

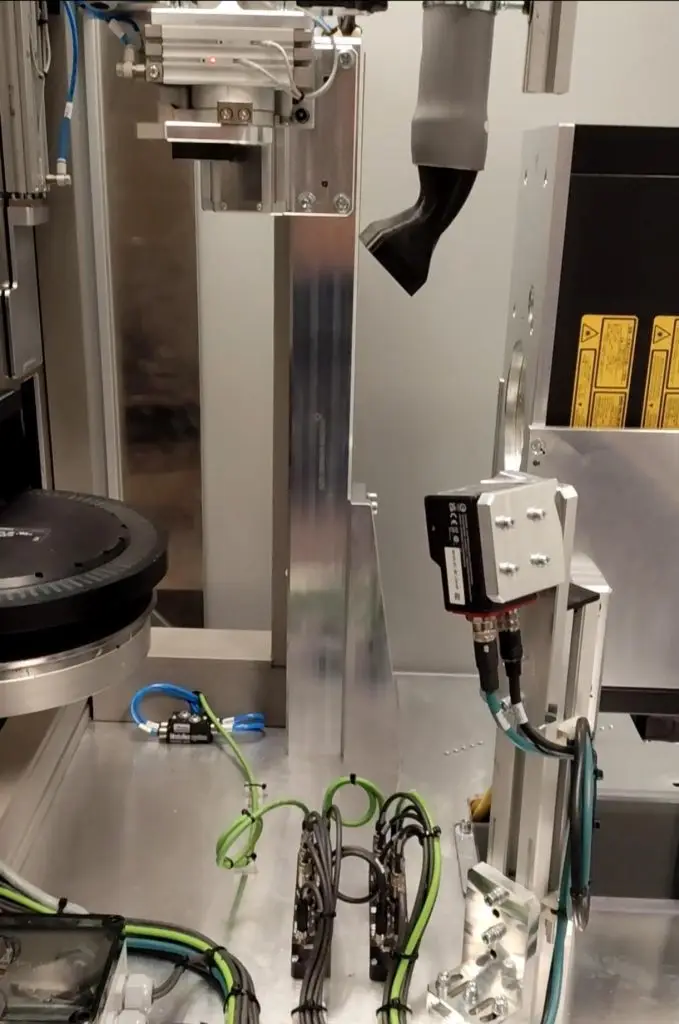

Sistemas de Visão Artificial e Automação Baseada em IA nas Empresas Controlar

As empresas Controlar utilizam sistemas de visão artificial e automação baseada em IA em várias aplicações automóveis, como montagem, colagem, soldadura, aparafusamento, etc.. Estes sistemas permitem a análise em tempo real da posição e orientação das peças durante a montagem, garantindo uma precisão milimétrica e reduzindo a margem de erro.

Por exemplo, numa linha de montagem de veículos, os sistemas de visão artificial inspecionam cada peça antes de ser fixada ao chassis, garantindo que as tolerâncias dimensionais sejam cumpridas. Se o sistema detetar algum desvio, ele ajusta-se automaticamente a posição do robô ou alerta o operador para corrigir o problema. Esta precisão reduz o desperdício de peças defeituosas, otimiza o uso dos materiais e melhora a sustentabilidade do processo.

Fabricação Aditiva: Exemplos na Indústria Automóvel

A fabricação aditiva, mais conhecida como impressão 3D, está a ganhar terreno no setor automóvel, especialmente na criação de protótipos e na fabricação de peças complexas. A General Motors é um bom exemplo de como esta tecnologia está a ser implementada. A GM utiliza a impressão 3D para produzir protótipos de componentes e peças que requerem menos material e menos energia para serem fabricadas em comparação com os métodos tradicionais. Além disso, a impressão 3D permite a produção de peças mais leves, contribuindo para a redução do peso geral do veículo, poupando combustível e reduzindo as emissões.

Na fabricação aditiva, os sistemas automatizados controlam todo o processo, desde a deposição das camadas de material até à monitorização da qualidade em tempo real, garantindo que apenas os recursos necessários sejam utilizados, minimizando o desperdício de material.

Câmara de visão automatizada para marcação a laser da EIIT – A Controlar company.

Centro de Renascimento, General Motors. Detroit, EEUU

Reinassance Center, General Motors. Detroit, EEUU

O Papel da Manutenção Preditiva na Melhoria da Sustentabilidade

No setor automóvel, as linhas de produção são compostas por máquinas altamente especializadas que, caso falhem, não só impactam a eficiência, mas também aumentam o desperdício gerado durante o tempo de inatividade e as reinicializações da produção. A manutenção preditiva, potenciada pela automação e pela análise de dados em tempo real, permite aos engenheiros identificar falhas potenciais antes que ocorram, minimizando paragens não planeadas.

Manutenção Preditiva: Melhorias Tangíveis na Produção

A manutenção preditiva está a revolucionar a manutenção de equipamentos na indústria automóvel. Em vez de realizar manutenção periódica ou esperar que as máquinas falhem, os sistemas de manutenção preditiva permitem antecipar as falhas antes que aconteçam, com base na análise de dados em tempo real.

Por exemplo, numa fábrica de montagem de motores, sensores conectados às máquinas de soldadura recolhem dados sobre vibração, temperatura e outros indicadores de desempenho. Esses dados são analisados utilizando algoritmos de aprendizagem automática, que podem prever com precisão quando uma falha é provável de ocorrer. Isto permite que a manutenção seja planeada sem interromper a produção, evitando tempos de inatividade dispendiosos e prolongando a vida útil dos equipamentos.

Tesla, um exemplo claro de aplicação de manutenção preditiva

A Tesla é um excelente exemplo de como a manutenção preditiva pode transformar a eficiência operacional no setor automóvel. A empresa implementou tecnologias avançadas de diagnóstico e análise nos seus veículos e linhas de produção, permitindo-lhe antecipar falhas antes que ocorram e otimizar o desempenho. Como funciona a manutenção preditiva?

- Cada Tesla está equipado com uma rede de sensores que monitorizam diversos sistemas críticos, como o motor, a bateria, os travões e outros componentes elétricos. Estes sensores enviam dados em tempo real para os centros de controlo da Tesla, que utilizam inteligência artificial e algoritmos de aprendizagem automática para identificar padrões incomuns que possam indicar uma falha futura potencial.

- Utilizando a vasta quantidade de dados gerados pelos veículos, a Tesla pode prever a vida útil de componentes específicos. Por exemplo, podem antecipar quando uma bateria pode começar a degradar ou quando os sistemas de travagem podem necessitar de manutenção. Isto reduz a necessidade de inspeções periódicas, e a manutenção é realizada apenas quando é verdadeiramente necessária.

- Em alguns casos, a Tesla pode fazer ajustes ou reparações através de atualizações de software remotas, sem que seja necessário o veículo visitar um centro de serviço. Quando é detetado um problema potencial, o sistema envia automaticamente um alerta tanto ao proprietário do veículo como ao centro de serviço. Isto permite que a manutenção seja agendada antes de uma falha que possa interromper o funcionamento normal do veículo.

- Nas fábricas de produção, a Tesla também utiliza a manutenção preditiva para as suas linhas de montagem automatizadas. Robôs e máquinas críticas para a produção estão equipados com sensores que monitorizam o seu estado e desgaste. Por exemplo, na fábrica de Fremont, os robôs que montam as carroçarias dos carros estão conectados a um sistema de monitorização que avalia o seu desempenho em tempo real. Isto permite substituir as peças antes que falhem, evitando tempos de inatividade dispendiosos.

O uso da manutenção preditiva não só melhora a fiabilidade dos veículos da Tesla, como também otimiza os tempos de produção e reduz os custos de manutenção. A capacidade de antecipar e prevenir falhas melhora a satisfação do cliente, minimizando os tempos de reparação inesperados, e aumenta a eficiência das fábricas, evitando interrupções dispendiosas na produção.

Sensores Avançados e Aprendizagem Automática

Através do uso de sensores avançados e algoritmos de aprendizagem automática, é possível prever com precisão o momento ideal para realizar a manutenção dos equipamentos, garantindo que cada máquina opere sob condições ótimas de consumo energético e desempenho. Numa linha de produção automóvel, isto pode envolver a redução de falhas em sistemas críticos, como robôs de soldadura ou linhas de pintura, onde a repetição de processos defeituosos é particularmente dispendiosa em termos de energia e recursos.

Robô de Soldadura desenvolvido pela EIIT – A Controlar company

Controlo de Emissões em Processos Automatizados

A fabricação de veículos inclui várias fases que são intensivas em emissões, como a fundição de componentes, a pintura de carroçarias e a montagem de motores. Sistemas automatizados de controlo de emissões estão a ajudar a reduzir o impacto ambiental destas operações. Por exemplo, nos processos de pintura, o uso de robôs de pulverização permite a aplicação da quantidade exata de tinta com precisão milimétrica, reduzindo tanto o consumo de material como as emissões de compostos orgânicos voláteis (COVs).

Sistemas de Filtração Automatizados: Controlo de Emissões na Fundição e Soldadura

Os sistemas de filtração automatizados são essenciais para reduzir as emissões de gases e partículas em processos industriais, como a fundição e a soldadura, que são altamente poluentes na indústria automóvel. Estes sistemas utilizam filtros avançados e tecnologias de captura para recolher os gases emitidos, evitando que sejam libertados para a atmosfera.

Um exemplo prático é o uso de sistemas de filtração eletrostática nas fábricas de soldadura automóvel. Estes sistemas separam as partículas dos gases de escape utilizando cargas elétricas, capturando até 99% dos contaminantes antes de serem libertados. Além disso, alguns sistemas mais avançados permitem reciclar parte desses gases, reutilizando-os nos processos de produção, reduzindo o consumo de energia e minimizando o impacto ambiental.

Automação e Economia Circular na Indústria Automóvel

A economia circular é um conceito cada vez mais integrado na indústria automóvel, e a automação é essencial para o seu sucesso. As fábricas de automóveis estão a adotar processos automatizados que permitem que materiais como alumínio, aço e plásticos sejam reciclados diretamente na linha de produção. Por exemplo, sistemas de reciclagem automatizados nas fábricas de estampagem recolhem resíduos metálicos, que são automaticamente reprocessados e reutilizados na produção de novas peças, contribuindo para um ciclo de produção mais sustentável.

Sistemas de Reciclagem Automatizados na Indústria Automóvel

Os sistemas de reciclagem automatizados desempenham um papel crucial na economia circular dentro do setor automóvel. Em vez de deitar fora os resíduos gerados durante a fabricação, estes sistemas permitem que materiais como alumínio, aço e plásticos sejam reciclados diretamente na linha de produção.

BMW em Leipzig e Reciclagem Automatizada

Na fábrica da BMW em Leipzig, foram implementados sistemas automatizados para recolher e classificar os resíduos metálicos gerados durante a estampagem de peças. Estes materiais são automaticamente reprocessados e reutilizados na fabricação de novas peças. Esta abordagem não só reduz o desperdício, como também diminui a necessidade de matérias-primas virgens, contribuindo para um ciclo de produção mais sustentável e eficiente.

Fábrica da Volkswagen em Wolfsburg, um Exemplo de Automação Sustentável

A fábrica da Volkswagen em Wolfsburg, na Alemanha, é um dos maiores complexos industriais do mundo e um ponto de referência na integração de tecnologias avançadas de automação para melhorar a sustentabilidade e a eficiência da produção. A Volkswagen implementou soluções inovadoras como robôs colaborativos (cobots), sistemas SCADA, manutenção preditiva e estratégias de reciclagem automatizada, todas alinhadas com os objetivos de sustentabilidade da indústria automóvel.

A fábrica da Volkswagen em Wolfsburg é um exemplo de como a automação e a sustentabilidade podem ser eficazmente integradas na produção automóvel. A combinação de cobots, manutenção preditiva, sistemas SCADA, reciclagem automatizada e fontes de energia renováveis permitiu à Volkswagen melhorar a sua eficiência operacional, reduzir custos e minimizar o seu impacto ambiental.

Conclusão

Para engenheiros de automação e eletrónica no setor automóvel, a integração de soluções automatizadas não só melhora a eficiência e reduz custos, como também é essencial para cumprir os crescentes padrões de sustentabilidade. A automação permite que as fábricas de veículos otimizem o consumo de energia, reduzam o desperdício de materiais e minimizem as emissões, mantendo ao mesmo tempo um elevado nível de produtividade. À medida que a indústria avança para um futuro mais verde, a automação continuará a ser a pedra angular da transformação sustentável.