PicAI

Precisão com IA para Fixtures ICT

O Desafio

Precisão vs. Fiabilidade

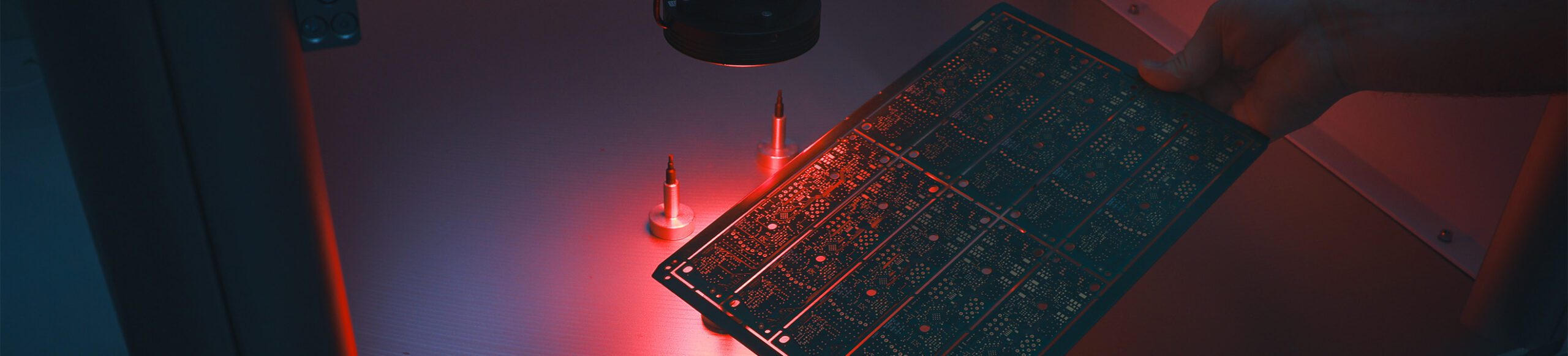

Na produção de placas de circuito impresso (PCB), o teste em circuito (ICT) é um dos métodos mais utilizados para garantir a funcionalidade elétrica. Este teste baseia-se na utilização de fixtures conhecidos como “beds of nails” (camas de agulhas), onde centenas ou até milhares de agulhas fazem contacto mecânico preciso com os pontos de teste designados na PCB.

Mesmo pequenos desalinhamentos podem ter consequências graves. Se uma agulha falhar o ponto de teste pretendido, as medições podem não refletir a condição real do circuito, levando a falsos positivos — placas defeituosas são validadas incorretamente, arriscando falhas no produto final ou falsos negativos — placas boas são rejeitadas, causando retrabalho e desperdício desnecessários. Ambos os cenários acarretam custos elevados: os falsos positivos representam um risco para a qualidade do produto final, enquanto os falsos negativos aumentam os custos de produção. Além disso, os desalinhamentos repetidos podem danificar os pontos de teste e reduzir a vida útil da PCB.

Para mitigar estes riscos, os fabricantes realizam verificações de conformidade nos fixtures ICT. No entanto, em muitas fábricas este processo continua a ser manual: os operadores inspecionam o alinhamento das agulhas através de microscópios, verificando frequentemente apenas uma amostra dos pontos de teste. Com centenas de pontos de teste por PCB, este método é lento, intensivo em mão de obra e suscetível de erros, permitindo que pequenos desalinhamentos passem despercebidos.

À medida que a complexidade das PCB aumenta e o volume de produção cresce, garantir um método fiável, eficiente e escalável para a verificação do alinhamento das agulhas tornou-se essencial na produção moderna de eletrónica.

A Tecnologia

Automação, IA e Mecânica de Precisão

A chave para um ICT fiável está no alinhamento preciso entre as agulhas e os pontos de teste. As abordagens automatizadas substituem a inspeção manual subjetiva por visão computacional, Inteligência Artificial (IA) e mecânica de alta precisão, alcançando uma exatidão ao nível do micrómetro.

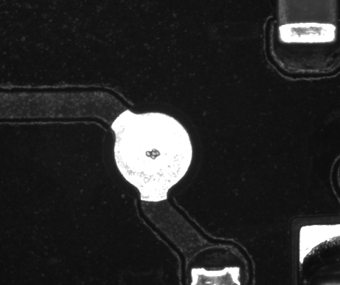

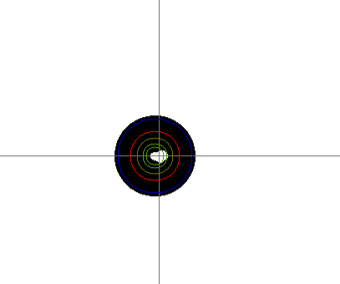

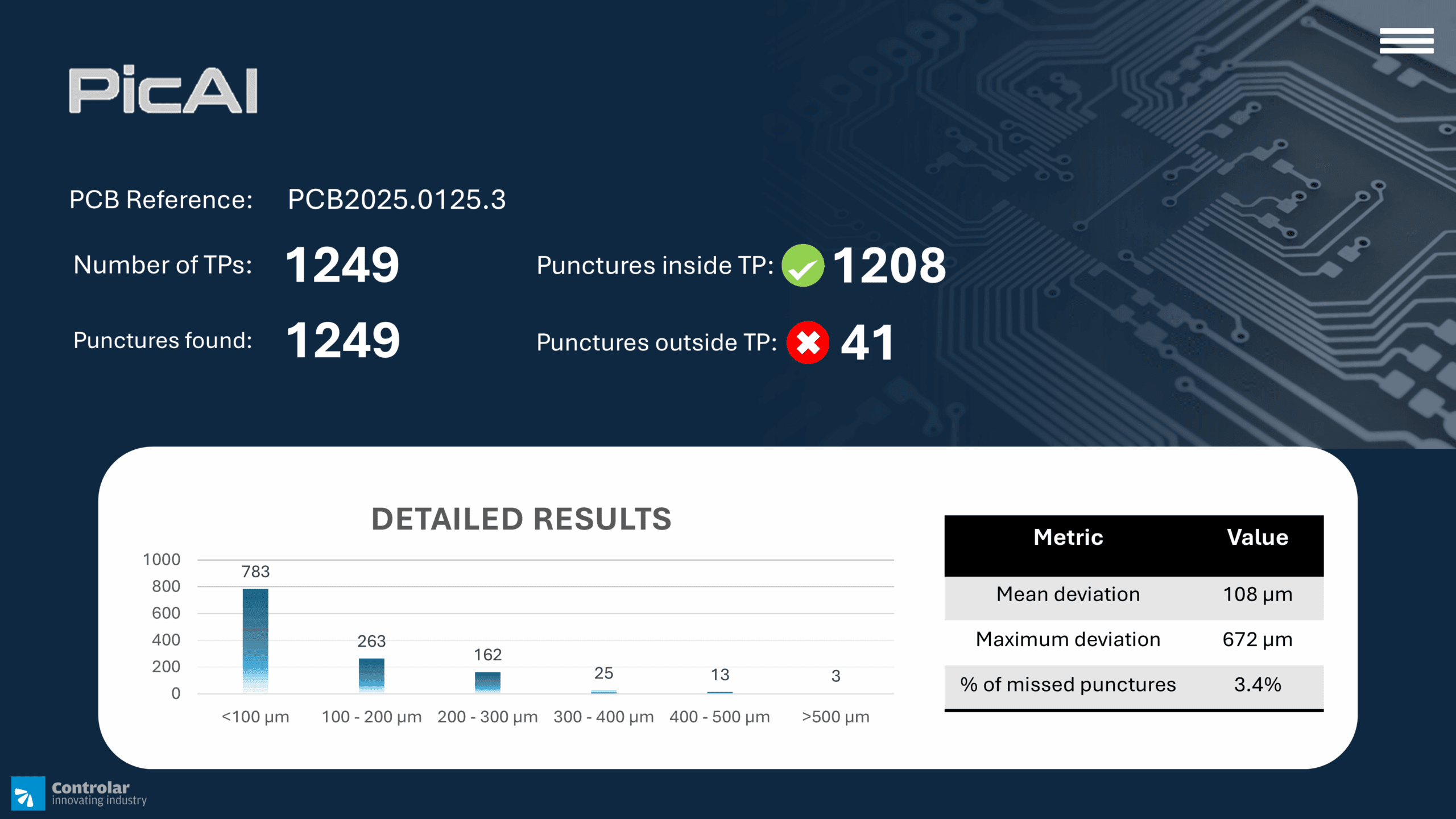

Imagens de alta resolução capturam cada ponto de teste, muitas vezes com menos de 1 mm de diâmetro, detetando perfurações tão pequenas quanto 25 µm. Algoritmos de IA analisam estas imagens, distinguindo as marcas de contacto aceitáveis dos desalinhamentos problemáticos, calculando as deformações exatas em relação ao centro do ponto de teste.

Comparação entre a captura do sistema de visão em bruto (esquerda) e a análise processada por IA (direita), exibindo marcas de agulhas, centros de pontos de teste e desvios.

Para atingir este nível de precisão, são necessários:

- Mecânica de precisão – sistemas de movimento que posicionam a PCB e os sensores de visão com repetibilidade ao micrómetro.

- Design estrutural robusto – evitando que pequenas vibrações ou desalinhamentos mecânicos causem erros significativos de medição.

- Ótica otimizada – lentes premium, câmaras de alta velocidade e iluminação estruturada multiângulo, para minimizar distorções e evidenciar perfurações subtis sem sombras ou reflexos.

- Análise baseada em IA – modelos treinados que se adaptam a diferentes materiais, cores e geometrias de pads de contacto, e acabamentos de superfície, garantindo deteção consistente em projetos variados. Algoritmos avançados filtram ruído, compensam inconsistências de iluminação e identificam defeitos indetetáveis manualmente.

Esta combinação de IA, ótica de precisão e mecânica avançada assegura cobertura total, resultados repetíveis e uma avaliação fiável do alinhamento das agulhas, escalável para altos volumes de produção.

Benefícios

A automatização da verificação do alinhamento e da deteção de perfurações oferece vantagens claras aos fabricantes:

Aplicação na Produção de Eletrónica

A inspeção automatizada é especialmente importante em ambientes de produção com alto volume e elevada complexidade. Cada ponto de teste pode ser verificado com precisão micrométrica, garantindo que os fixtures ICT estão perfeitamente alinhados e que os resultados refletem com exatidão a condição elétrica real das placas.

Isto não só melhora a fiabilidade do produto final, como também reduz retrabalhos dispendiosos e acelera os ciclos de produção. Quando os fixtures são personalizados para cada variante de PCB, os sistemas automatizados reduzem erros de alinhamento e asseguram a repetibilidade necessária para escalar operações de forma eficiente.

A Solução

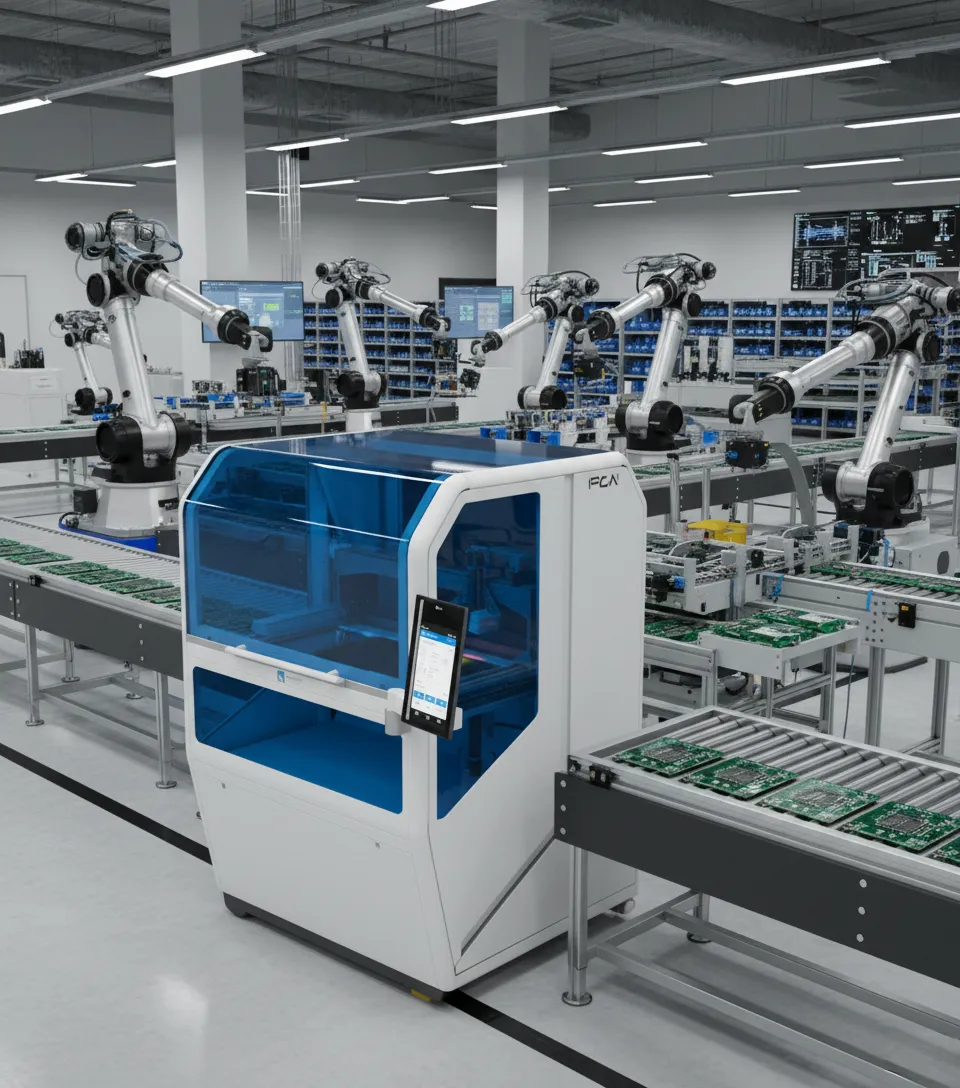

PicAI (AI-Driven Probe Inspection Control System): Sistema de Inspeção Inteligente de Agulhas de Teste

Os princípios de precisão, automação e inspeção baseada em IA abordados estão materializados no PicAI – Sistema de Inspeção Inteligente de Agulhas de Teste da Controlar, uma solução com patente pendente projetada para a verificação de alta precisão do alinhamento das agulhas nas PCB.

O PicAI consegue inspecionar placas até 500 × 500 mm, abrangendo uma grande variedade de tamanhos, materiais e cores e mantendo uma resolução de 7 μm, suficiente para detetar até as perfurações mais pequenas. Dois conjuntos de câmaras lineares capturam simultaneamente a parte superior e inferior da PCB, analisando toda a placa em apenas alguns minutos, ideal para ambientes de produção em larga escala.

Principais características:

- Inspeção de ambos os lados para uma cobertura completa mais rápida.

-

Mecânica de precisão ao nível do micrómetro para posicionamento exato da PCB.

-

Arquitetura ótica otimizada com lentes de alta resolução e iluminação controlada para imagens consistentes em diferentes tipos de superfície.

-

Análise baseada em IA capaz de detetar perfurações, desalinhamentos e calcular desvios exatos.

- Relatórios detalhados com dados por ponto de teste e estatísticas globais, permitindo aos fabricantes avaliar o desempenho do gabarito e a consistência do processo.

Ao combinar imagens de alta resolução, inspeção dupla, mecânica precisa e algoritmos de IA, o PicAI oferece uma solução robusta, eficiente e escalável para a verificação do alinhamento das agulhas, ajudando a prevenir defeitos de produção antes que estes se propaguem.

Conheça o PicAI ao vivo na Productronica 2025 e descubra como a inspeção baseada em IA está a definir novos padrões na validação de fixtures ICT.